Productos de la misma categoria

Descripción

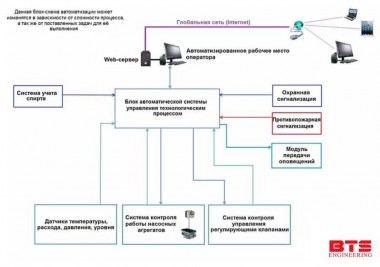

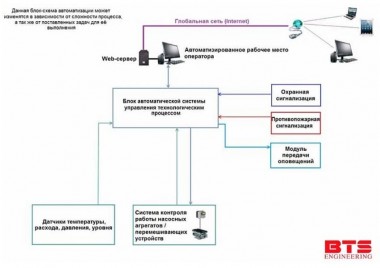

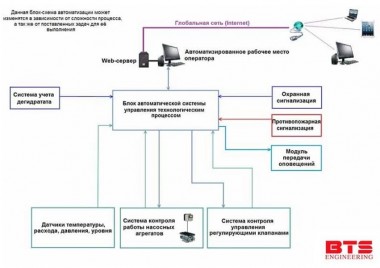

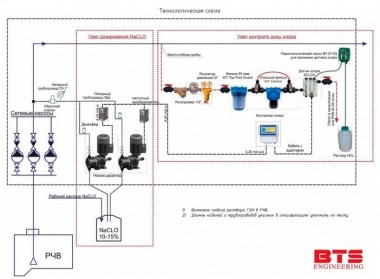

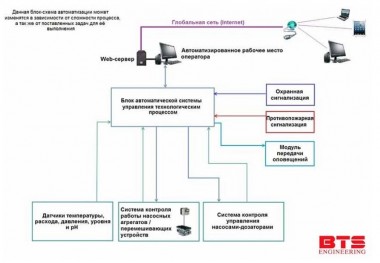

Desarrollo de un proyecto de sistema automático de control y gestión para el departamento de tiempo parcial. Elaboración de diagramas funcionales y estructurales de automatización, diagramas de circuitos de control, planos de disposición de equipos y cableado externo de sistemas de automatización, especificaciones de medios técnicos de automatización, nota explicativa. El propósito del sistema de control automatizado El sistema de control de proceso automatizado (APCS) del departamento a tiempo parcial está diseñado para lograr una alta eficiencia del equipo tecnológico al cumplir con las regulaciones tecnológicas, mejorar la calidad del producto final y reducir su costo. Modos básicos de funcionamiento Se asumen tres tipos principales de modos de funcionamiento del APCS: Modo de funcionamiento manual; Modo de funcionamiento automático; Modo de funcionamiento remoto. Modo de operación manual del sistema de control de proceso automatizado - control directo por parte del operador de la posición del cuerpo regulador (según el estado del actuador) - basado en los datos de control operacional ingresados a través de los medios de entrada de la estación del operador. Modo automático de operación del sistema de control de proceso automatizado: el operador realiza las funciones de monitoreo y monitoreo de la operación del equipo tecnológico, que controla automáticamente (incluso bajo la acción de un regulador), el flujo del proceso tecnológico. El mantenimiento del modo especificado se lleva a cabo mediante un complejo de software y hardware (KPTS) del sistema automáticamente o bajo el control de un sistema de control de nivel superior. Modo de operación remoto del sistema de control de proceso automatizado: el operador desde el nivel del control del operador del sistema forma los comandos y tareas necesarios para estabilizar o cambiar los parámetros del modo tecnológico, incluso para prevenir y localizar accidentes y emergencias situaciones Además, el operador realiza las funciones de vigilancia y seguimiento del funcionamiento de los equipos tecnológicos y el flujo del proceso tecnológico. Complejo de hardware y software APCS El complejo de hardware y software APCS incluye: un controlador lógico programable (PLC); estación de operador basada en una computadora personal (PC), con el sistema operativo Linux OpenSuse instalado y el paquete BSS Cross-Control SCADA; (Hipervínculo a la sección de software) Software de aplicación de PLC; software de aplicación de la estación del operador; software de aplicación de servidor de datos; sensores y convertidores primarios para monitorear parámetros tecnológicos y condiciones del equipo principal; (Hipervínculo a la sección de equipos) actuadores de los organismos reguladores. (Hipervínculo a la sección de equipos) Las señales de salida de los sensores y transductores primarios de parámetros tecnológicos son, por regla general, señales eléctricas continuas de corriente continua 4-20 mA. Las señales de salida de los sensores de estado del equipo principal son señales eléctricas discretas = 24V o ~ 220V. Las señales de salida del controlador para controlar actuadores son señales eléctricas continuas de corriente continua 4-20 mA. Las señales de salida para controlar los actuadores son señales eléctricas continuas = 24 V o señales eléctricas discretas = 24 V o ~ 220 V. La comunicación de red se implementa utilizando el protocolo TCP/IP estándar. El intercambio de información entre los componentes del sistema es automático. Comunicaciones internas del APCS Para que el sistema de comunicaciones internas del APCS funcione de la siguiente manera: la señal actual (4 ÷ 20 mA o discreta) del sensor a través de una línea de comunicación alámbrica va al controlador lógico programable (PLC) del departamento; El PLC, de acuerdo con los algoritmos dados, produce una señal de información, que se envía a la estación de trabajo automatizada del operador - AWS, la señal contiene, producida sobre la base de los algoritmos dados, recomendaciones sobre el impacto en el actuador. Si el operador no modifica los algoritmos, la señal de control se envía al actuador. Si el operador decide cambiar el algoritmo, entonces el PLC genera una señal de control basada únicamente en la decisión del operador; La señal de corriente de control (4 ÷ 20mA o discreta) es recibida por el actuador y ejecutada. El actuador informa al PLC que la señal ha sido ejecutada; El sistema está listo para un nuevo ciclo de ejecución de comandos. En los casos previstos por el programa de control, de acuerdo con los algoritmos especificados, el sistema de control de procesos automatizado sondea sensores y actuadores, informando al operador sobre su condición. Por razones de seguridad, en caso de emergencia, el sistema fija la transición de los mecanismos al estado "ACCIDENTE", se archiva y se llama un mensaje con una descripción de la causa.

Opiniones (0)

Para añadir una reseña, por favor, registrese o inicie sesión

Buen precio