-

Pumpen Ausrüstung

- Vakuumpumpen

- Hochtemperaturpumpen Glykol, Öl, überhitztes Wasser

- Tiefbrunnenpumpe

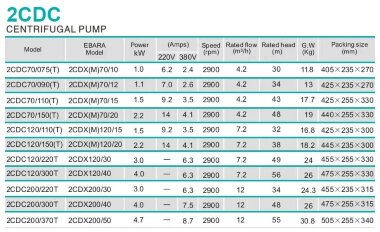

- Laufradpumpen

- Abwassersysteme

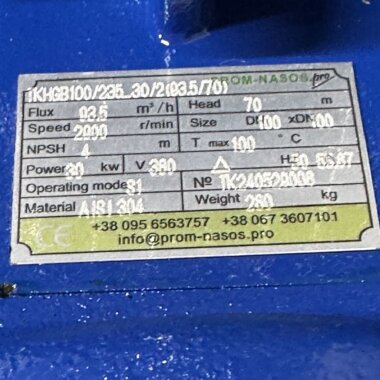

- Wasserpumpe

- Membranpumpe mit hydraulischem Antrieb, Hydromotor

- Membranpumpe mit pneumatischem Antrieb

- Tauchbare, pneumatisch angetriebene Membranpumpe

- Von einem Verbrennungsmotor angetriebene Membranpumpe

- Membranpumpe mit Elektroantrieb

- Membranpumpe mit elektromagnetischem Antrieb, Magnetpumpe

- Explosionsgeschützte Pumpen ATEX

- Pumpen für Dampfkessel, fördern

- Thermoölpumpen

- Schlammpumpen

- Mischpumpen für Lagunen und Biogas

- Zapfwellenpumpen

- Drehschieberpumpen für Kraftstoffe, Mineralölprodukte

- Schmutzwasser- und Bohrlochpumpen für +80°C

- Tauchmotorpumpen für Abwasser, Fäkalien, Drainage

- Piston pumps

- Selbstansaugende Pumpen

- Hygienepumpen

- Dosier- und Kontrollstationen Ph Rx Cl

- Umwälzpumpe für die Heizung

- Zahnradpumpen für zähflüssige Flüssigkeiten

- Schalttafeln und Automatisierung für Pumpen

- Pumpstationen

- Feuerlöschpumpen

- Pumpen für kneten

- Pumpen für Würze

- Pumpen für Enzyme

- Pumpen für Maische

- Pumpen, explosionsgeschützt

- Pumpen für Vergärungsschlempe

- Pumpen Wasserrecycling

- Säurepumpen, CIP

- Chemische Pumpen

- Regler, pH-Sensoren RX Cl

- Rohrverschraubungen

-

Füllmaterial und Füllkörper

- Die Inneneinrichtungen der Säulen

- Hocheffizientes MDV-Fach

- Keramische Irregulär Füllmaterial

- Keramik Holländerwalze

- Ventilboden EDV (ADV)

- Säulenverpackung, Tropffänger

- Wirrpackung aus Metall

- Mineralische, inerte, hitzebeständige Kugeln

- Verpackung für die Kläranlagen

-

Sprinkler für den Kühlturm

- S-förmiger Sprinkler

- Wellblechfüllung in gestaffelter Sinuswelle, Staff

- Trapezförmige Wellblechfüllung, Trapezwellenfüller

- Wellpappenfüllung, versetzte geriffelte Füllungen

- Sprinkler PVC BTsYu01, Füllstoffe für Marley Kühlt

- PVC-Sprinkler BTSYU02, Kühlturmfüllung

- Bidirektionale Wellenfüller

- Punktwellenfüller

-

Unregelmäßige Plastikverpackung

- Tellettenringe

- VSP Mella Ring

- Beta-Ringe Beta-Ring

- Ralu klingelt

- Haylex Ringe

- Konjugierter Ring

- Füllkörper HD/Q Pak

- Füllkörper LanPack

- Füllkörper NetBall

- Füllkörper NorPack

- Nu-Pack Kunststoffülllkörper

- Füllkörper Q-Pack

- Füllkörper Tri-Pak

- Kaskaden-Mini-Ring aus Kunststoff

- Pall-Kunststoffringe

- Kunststoff-Raschig-Ringe

- Flache Ringe

- Hohle polyedrische Kugeln

- Sattelkopf

- Bälle decken Ball ab

- Adlerbälle

- Plastikhohlkugel Hollow Ball

- Hexa-Schild Massiver Ball

- Poröse Keramik

-

Strukturierte regelmäßige Verpackung

- SEPAK® (Wellblech Füllkörper)

- SEPAK®-C (Keramikstrukturfüllkörper)

- SEPAK®-G (strukturierte Metallgitterverpackung)

- SEPAK®-P (strukturierte Kunststoffverpackung)

- SEPAK®-S (New Design Crimped Metal Düse)

- SEPGRID® (Gitterverpackung)

- Wärmeträger Typ T.

- Keramikwelldüse

- Keramikregenerator

- Metallgitterdüse

- Wellblechdüse

- Sieben Ringe Befestigung

- Kunststoff Füllkörper aus Wellblech

- Füllkörper aus Kunststoffmesh

-

Automatisierung von technologischen Prozessen

-

Die Apparat

-

Messgeräte

- PH-Sensor

- Drucksensoren

- Temperatursensor

- Füllstandssensoren

- Siemens-Module und Steuerungen für die Fabrikautomation

-

Durchflussmessgeräte

- Durchflussmesser für Gasturbinen

- Mikrozahnrad-Durchflussmesser

- Durchflussmesser mit ovalem Getriebe

- Durchflussmesser mit Metallrotor

- Durchflussmesser-Öffnung, V-Typ-Kegel-Durchflussmesser

- Drehkolben-Durchflussmesser

- Thermischer Gasmassendurchflussmesser

- Turbinen-Flüssigkeitsdurchflussmesser

- Ultraschall-Durchflussmesser

- Ultraschall-Gasdurchflussmesser

- Ultraschall-Wasserzähler

- Schwimmer-Rotameter mit Metallrohr

- Elektromagnetischer Durchflussmesser

- Vortex-Durchflussmesser

- Präzessions-Wirbel-Durchflussmesser

- Roots-Gasdurchflussmesser

- Massendurchflussmesser

-

Messgeräte

- Die Software

-

Die Auslegung

- Automatisierte System der Kontrolle und der Verwal

- Automatisiertes Kontrollsystem und Steuerung

- Automatisiertes System zur Kontrolle und Steuerung der Dehydratation

- Automatisierte System der Kontrolle und der Verwal

- Automatisiertes System zur Kontrolle und Steuerung

- Automatisiertes prozessmanagement-System von Kesse

- Automatisiertes prozessmanagement-System von Mikro

- Automatisiertes prozessmanagement-System von Nanof

- Automatisierte Steuerung und Steuerung der Pumpsta

- Automatisiertes prozessmanagement-System

- Automatisiertes Steuerungs und Managementsystem zu

- Automatische Überwachung und Dosierung von Natriumhypochlorit

- Fertige Projekte

- Dienstleistungen von Automatisierung

-

Die Apparat

- Alternative Energiequellen und -generatoren

- Adsorbentien, Trockner, Katalysatoren

- Hydranten

- Kompressoren

- Gebläse

- Hydroponik

- Dehydrierung von Ethanol

- Dieselmotoren für Pumpen, Kompressoren, Lüftungs- und Wasserversorgungssysteme

- Hefe für Alkohol, Whisky, Wein und Bier

- Engineering

-

Engineeringleistungen

- Automatisierung (ASVTP)

- Überprüfung des Gerätezustands, Schwingungsdiagnose und Ausrichtung

- BIOETHANOL

- Installationsarbeiten von Brennereianlagen

- Verarbeitung von DDGS

- Lieferung der Ausrüstung und Bestückung

- Die Projektierung der Kessel

- Brennerei-Design

- Entwerfen von thermischen Punkten

- Einstellarbeiten

- Entwicklung technischer Lösungen

- Bau von Fabriken schlüsselfertig

- Technologisches Audit von Alkohol- und Bioethanola

- Energieaudit von Unternehmen

- Bewässerungssysteme

-

Säulenausrüstung für Bioethanol und Destillerien

- Maltonwein-Rektifikationsanlage

- Maischekolonne

- Methanolsäule

- Epurationssäule

- Säulenausrüstung für Petrochemikalien, Kontaktvorrichtungen für Geräte

- Füllmaterial

- Heizung der Entalkoholisierungskolonne

- Spalte Konzentration von Zusatzmitteln

- Regenerationskolonne der Reinigung und der Konzentration des alkoholischen Lösungsmittels

- Spiritussäule

- Molekularsieb 3A, 4A, 5A, 13X

- Herstellung von Soja-Isolaten

- Industriemischer, Rührwerke

- Schneckenpressen

- Trockner, Granulatoren

- Technik und Ausrüstung für Lagerhallen

-

Machbarkeitsstudie für den Bau einer Bioethanol-Destillerie

- Komplexe Verarbeitung von Getreide für Brennereien und Bioethanolanlagen

- Modernisierung der Destillerie 6000-10000 dal/Tag

- Wiederaufbau - Erholung

- Ausrüstung für DDGS Bard trocknen Abteilung

- Ausrüstung für die Verarbeitung von Brennereischlempe

- Organisation des Wasserrecyclings für Brennerei

- Vorschlag für die Planung und den Bau einer Bioethanolanlage 20000-50000 Tonnen pro Jahr

- Entwurf einer Brennerei 15000-20000, 40000 dal / Tag

- Regenerierung von Lösungsmitteln auf Alkoholbasis, Bioethanol

- Alkohol Regeneration für Pektin

- Wiederaufbau der Brennerei 2000-3000 dal/Tag

- Bau einer Brennerei für 300-1000 dal / Tag

- Filtration von Wein, Weinmaterialien

-

Technologische Ausrüstung

- Verdampfer für Schlempe, Säfte, Prozessflüssigkeiten

- Dekanterzentrifugen

- Brecher für die Verarbeitung, Getreidequetschen für Brennereien und Brauereien

- Kapazitive Hardware

- Magnetabscheider

- Maltonweinsausrüstungen

- Separator-Zentrifugen

- Wäscher

- Trocknung für Destillationsrückstand, Brecher, DDG

- Wärmetauschausrüstung

- Enzyme, Hefe, Antiseptikum, Brennspiritus zur Alkoholherstellung

-

Filtrationsanlagen, Reinigungsstationen, Filterpressen

- Reinigungsstationen für Transformatorenöl

- Filterpressen für die Reinigung von Saft, Wein, Most und Gärung

- Filtrationsanlagen

- Outsourcing AW

- Membran-Ausrüstung

Rekonstruktion einer Öl-Vakuumsäule (VD 8200 mm) mit regelmäßig strukturierten Aufsätzen

Besteller:

Große Raffinerie

Name der Säule:

Öl-Typ Vakuumsäule

Kolonnendurchmesser:

8200mm

Produktionsprobleme

In der Säule wurden teilweise konventionelle Teller verwendet, was zu Problemen wie niedrigem Wirkungsgrad, hohem Druckabfall, niedrigem Ölausstoß und einem breiten Fraktionsbereich führte. Darüber hinaus ist die Farbe der schweren Ölfraktion aufgrund der schlechten Qualität der Säule tief geblieben, der Restkohlegehalt ist hoch.

Geschichte des Kolonnenbetriebs

Diese Säule war die größte Ölvakuumsäule in China. Zunächst wurden in der Säule P-K-Platten mit einer Ölverarbeitungsleistung von 3.500.000 Tonnen pro Jahr verwendet. Ende der 80er Jahre wurde der untere Teil der Säule mit Hilfe eines bekannten amerikanischen Unternehmens mit regelmäßigen strukturierten Aufsätzen rekonstruiert, um die Menge der schweren Fraktion zu erhöhen. Einige Jahre später ereignete sich bei der Reparatur ein Unfall mit einer Säule, wodurch die Füllkörper und die Innenkonstruktionen zerstört wurden. Dann stellte das örtliche Unternehmen die zerstörten Füllkörper und internen Geräte wieder her, und die Arbeitseigenschaften der Säule blieben aus irgendeinem Grund nicht vollständig wiederhergestellt.

Sanierungsmaßnahmen

Die Füllkörper an der Oberseite der Säule und die beiden Ölsammler wurden aus Kosteneinsparungen nicht ausgetauscht. Der Eingangsverteiler wurde leicht geändert, um den Verteilungseffekt zu verbessern. Die seitlichen Linien der Rektifikation blieben unverändert. Die hocheffizienten, regelmäßig strukturierten Füllkörper wurden für alle sechs Aufsatzstufen verwendet, was 23 theoretischen Tellern entspricht. Die Oberflächen der Füllkörper wurden speziell behandelt, um die Bildung eines flüssigen Filmes zu beschleunigen, was mehr N15 ergibt als normale, regelmäßig strukturierte Füllkörper. Spezielle Flüssigkeitsverteiler wurden entwickelt, um Flüssigkeiten gleichmäßig über alle sieben Auffüllstufen zu verteilen. Die neuesten Ölsammler wurden entwickelt, um die Gleichmäßigkeit der Dampfverteilung bei minimalem Druckabfall zu verbessern. Spezielle Flüssigkeitskollektoren wurden verwendet, um einen gleichmäßigen Flüssigkeitsstand im Haupttrog zu gewährleisten. Für den Waschabschnitt wurde ein innerer Zylinder entwickelt, um den Flüssigkeitsstrom auf der Ebene zu erhöhen.

Ergebnisse des Wiederaufbaus

Im normalen Betrieb der Säule wurde der Druckabfall auf 20 mm Nd reduziert, die Siedebereiche aller seitlichen Fraktionen wurden verengt. Die Farbigkeit und der SSR-Gehalt haben sich deutlich verbessert. schwere Fraktion. Die Fraktion < 500 ° C in der Teerzusammensetzung sank von 7% auf 4%.