Füllkörper aus Kunststoffmesh

Füllkörper aus Kunststoffmesh Plastic Knitting Guaze Packing

Die Kunststoffmaschenfüllkörper (Plastic Knitting Guaze Packing) wurde 1975 erfunden. Durch den Aufbau der Füllkörper werden deren Benetzbarkeit und die Effizienz des Stoffaustausches bei geringer Flüssigkeitsdichte deutlich erhöht. Für hohe Temperaturen und leicht verschmutzende Systeme ist diese Füllkörper nicht geeignet. Strukturelle Füllkörper können aus vielen Metallen hergestellt werden. Beispiele für mögliche Metalle sind: Edelstähle, hochlegierte Stähle, Duplexstähle, Nickel und Nickellegierungen, Kupfer, Aluminium, Titan, Zirkonium. Geschweißte Paketkonstruktion. Einfache Handhabung, da die Teile und Einzelelemente der Füllkörper miteinander verschweißt sind (anstatt zu binden). Breites Leistungsspektrum. Flexibler Betrieb in der Kapazität, sodass die Mindestkapazität nur durch die Konstruktion des Flüssigkeitsverteilers begrenzt ist. Geringe Flüssigkeitshaltekapazität. Wandbündige Taschen sind bei jedem Element vorhanden. Reduzierte Verweilzeit der Flüssigkeit, wodurch der Produktabbau minimiert wird. Typischerweise ein Achtel der Flüssigkeitsaufnahmekapazität einer Bodenkolonne. Minimiert die Dampf- und Flüssigkeitsübertragung in der wandnahen Zone für maximale Abscheidungseffizienz.

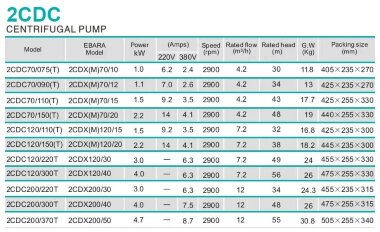

| Größe, mm | Spezifische Oberfläche, m2/m30 | Porenvolumen, % | Menge Stück/m3 | Dichte, kg/m3 | Tatsächliche Menge, Stück/m3 |

| 500X | 500 | 95 | 4.5-5.5 | / | 30*10-4 |

| 500Y | 500 | 95 | 4-5 | / | 1.97*10-4 |

| 700X | 700 | 95 | 8-10 | / | 4.6-6.6*10-4 |

| 700Y | 700 | 95 | 6-7 | / | 3.33*10-4 |