Buse à maille en plastique

Buse à maille en plastique Plastic Knitting Guaze Packing

La buse à mailles en plastique (Plastic Knitting Guaze Packing) a été inventée en 1975. Grâce à la structure les buses augmentent considérablement sa capacité à être mouillé et l'efficacité du transfert de masse à faible densité liquide. Cette buse ne convient pas aux températures élevées et aux systèmes qui se salissent facilement. L'emballage structurel peut être fabriqué à partir de nombreux métaux. Des exemples de métaux possibles sont : Aciers inoxydables, Aciers fortement alliés, Aciers duplex, Nickel et alliages de nickel, Cuivre, Aluminium, Titane, Zirconium. Construction de paquets soudés. Manipulation aisée grâce au fait que les pièces et les éléments de buse sont soudés ensemble (au lieu d'attaches). Large gamme de performances. Fonctionnement flexible sur les performances afin que les performances minimales ne soient que limitées conception de distributeur de liquide. Faible capacité de rétention de liquide. Poches murales des fils sont fournis avec chaque élément. Temps de séjour réduit du liquide, ce qui minimise décomposition du produit. Typiquement un huitième de la capacité de rétention de liquide de par rapport à une colonne à plateaux. Réduire au minimum la transmission de vapeurs et de liquides dans la zone proche du mur pour une efficacité de séparation maximale.

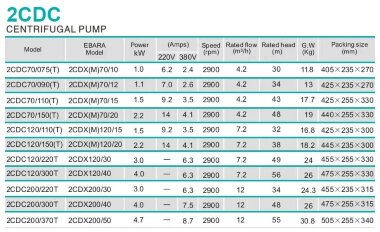

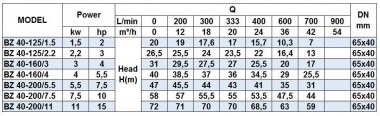

| Taille, mm | Surface spécifique, m2/m30 | Volume des pores, % | Quantité pièces/m3 | Densité, kg/m3 | Quantité réelle, pcs/m3 |

| 500X | 500 | 95 | 4.5-5.5 | / | 30*10-4 |

| 500Y | 500 | 95 | 4-5 | / | 1.97*10-4 |

| 700X | 700 | 95 | 8-10 | / | 4.6-6.6*10-4 |

| 700Y | 700 | 95 | 6-7 | / | 3.33*10-4 |