Produits de la même catégorie

La description

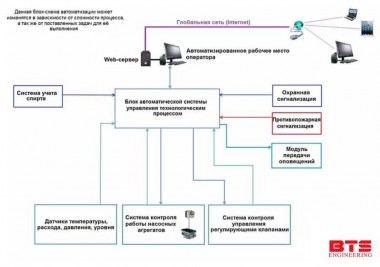

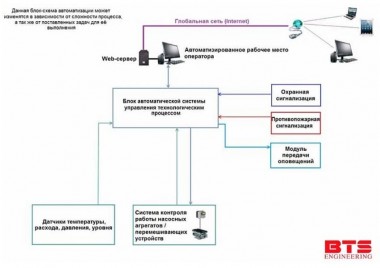

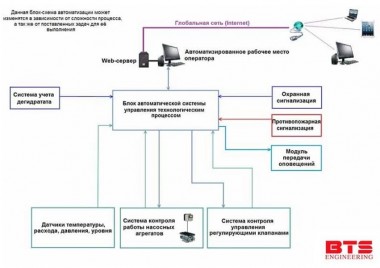

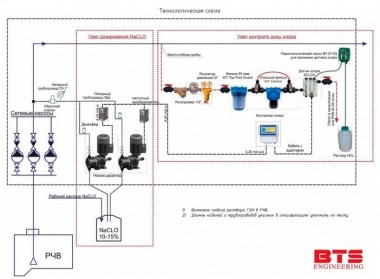

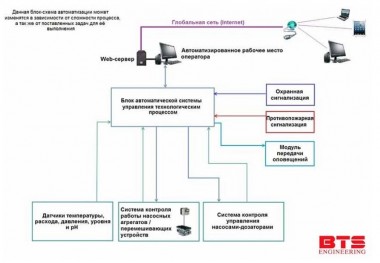

Développement d'un projet de système de contrôle et de gestion automatique pour le service des temps partiels. Elaboration de schémas fonctionnels et structurels d'automatisme, schémas électriques de commande, plans d'implantation des équipements et câblages extérieurs des automatismes, cahier des charges des moyens techniques d'automatisme, notice explicative. Le but du système de contrôle automatisé Le système de contrôle automatisé des processus (APCS) du département à temps partiel est conçu pour atteindre une efficacité élevée de l'équipement technologique en respectant les réglementations technologiques, en améliorant la qualité du produit final et en réduisant son coût. Modes de fonctionnement de base Trois types principaux de modes de fonctionnement de l'APCS sont supposés : mode de fonctionnement manuel ; Mode de fonctionnement automatique ; Mode de fonctionnement à distance. Mode de fonctionnement manuel du système de contrôle de processus automatisé - contrôle direct par l'opérateur de la position de l'organisme de réglementation (en fonction de l'état de l'actionneur) - sur la base des données de contrôle opérationnel saisies via les moyens d'entrée du poste de l'opérateur. Mode de fonctionnement automatique du système de contrôle de processus automatisé - l'opérateur remplit les fonctions de surveillance et de surveillance du fonctionnement de l'équipement technologique, qui est automatiquement contrôlé (y compris sous l'action d'un régulateur), le déroulement du processus technologique. Le maintien du mode spécifié est effectué par un complexe de logiciels et de matériel (KPTS) du système automatiquement ou sous le contrôle d'un système de contrôle de niveau supérieur. Mode de fonctionnement à distance du système de contrôle de processus automatisé - l'opérateur du niveau du contrôle de l'opérateur du système forme les commandes et les tâches nécessaires pour stabiliser ou modifier les paramètres du mode technologique, y compris afin de prévenir et de localiser les accidents et les urgences situations. De plus, l'opérateur remplit les fonctions de surveillance et de surveillance du fonctionnement des équipements technologiques et du déroulement du processus technologique. Complexe matériel et logiciel APCS Le complexe matériel et logiciel APCS comprend : un contrôleur logique programmable (PLC) ; poste opérateur basé sur un ordinateur personnel (PC), avec le système d'exploitation Linux OpenSuse installé et le package SCADA BSS Cross-Control ; (Hyperlien vers la section logiciels) Logiciel d'application PLC ; logiciel d'application pour poste opérateur; logiciels d'application de serveur de données; capteurs et convertisseurs primaires pour surveiller les paramètres technologiques et les conditions de l'équipement principal ; (Hyperlien vers la section équipements) actionneurs des organismes de réglementation. (Hyperlien vers la section équipement) Les signaux de sortie des capteurs et des transducteurs primaires des paramètres technologiques sont, en règle générale, des signaux électriques continus de courant continu 4-20 mA. Les signaux de sortie des capteurs d'état de l'équipement principal sont des signaux électriques discrets = 24V ou ~ 220V. Les signaux de sortie du contrôleur pour contrôler les actionneurs sont des signaux électriques continus de courant continu 4-20 mA. Les signaux de sortie pour la commande des actionneurs sont des signaux électriques continus = 24V, ou des signaux électriques discrets = 24V ou ~ 220V. La communication réseau est mise en œuvre à l'aide du protocole standard TCP/IP. L'échange d'informations entre les composants du système est automatique. Communications internes APCS Pour le système de communication interne APCS, fonctionne comme suit : Le signal de courant (4 ÷ 20 mA ou discret) du capteur via une ligne de communication câblée va au contrôleur logique programmable (PLC) du service ; L'automate, selon les algorithmes donnés, produit un signal d'information, qui est envoyé au poste de travail automatisé de l'opérateur - AWS, le signal contient, produit sur la base des algorithmes donnés, des recommandations sur l'impact sur l'actionneur. Si aucune modification n'est apportée aux algorithmes par l'opérateur, le signal de commande est envoyé à l'actionneur. Si l'opérateur décide de changer l'algorithme, alors le PLC génère un signal de commande basé uniquement sur la décision de l'opérateur ; Le signal de courant de commande (4 ÷ 20mA ou discret) est reçu par l'actionneur et exécuté. L'actionneur informe l'automate que le signal a été exécuté ; Le système est prêt pour un nouveau cycle d'exécution de commande. Dans les cas prévus par le programme de contrôle, selon les algorithmes spécifiés, le système de contrôle de processus automatisé interroge les capteurs et les actionneurs, informant l'opérateur de leur état. Pour des raisons de sécurité, en cas d'urgence, le passage des mécanismes à l'état "ACCIDENT" est fixé par le système, archivé et un message est appelé avec une description de la cause.

Bon prix