Régénération de solvants à base d'alcool, bioéthanol

Caractéristiques du projet

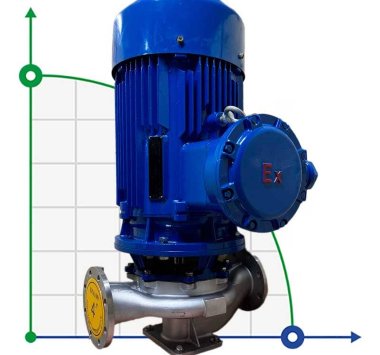

La conception, la sélection des équipements, l'installation et l'exploitation sont attendues de respect des exigences des directives ATEX - Directive 1999/92/UE (pour les opérateurs) et 2014/34/ UE (destiné aux fabricants et à leurs produits). Directive ATEX pour les fabricants et leurs produits 2014/34/UE.

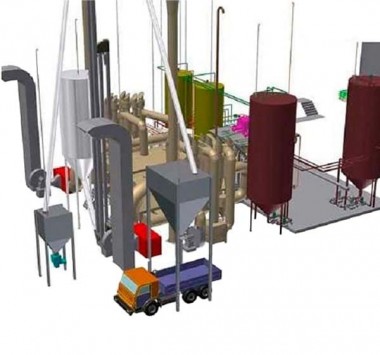

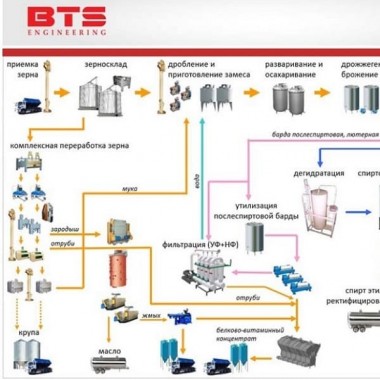

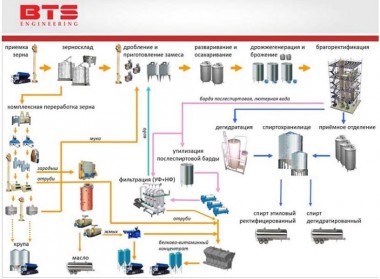

La société BTS Engineering propose un programme de développement et de mise en œuvre de nouvelles technologies, qui prévoit l'utilisation de transformations complexes de matières premières agricoles. À cet égard, il existe des réserves importantes pour une extraction plus complète des composants utiles, en particulierpectine, lors de la transformation des pommes, des agrumes et des betteraves à sucre.

La capacité de la pectine à réagir avec les métaux lourds et leurs isotopes radioactifs, formant ainsi des sels insolubles non absorbés par un organisme vivant, permet de l'utiliser largement dans la fabrication de produits de nutrition diététique et médicale.

Pectine extraite de matières premières contenant de la pectine, l'exposanthydrolyse acide ou enzymatique. La sélection de la pectine à partir de l'extrait est réalisée en la précipitant à l'éthanol.

Dans chaque tonne de pectine commerciale produite, selon le type de matière première et la technologie adoptée, jusqu'à 100 tonnes d'éthanol devraient circuler le long de la chaîne technologique. Lors de la précipitation et du lavage de la pectine, l'éthanol est dilué à 90-96% vol. jusqu'à une concentration de 55-65% vol. L'éthanol dilué est régénéré dans des usines de distillation et réutilisé dans la production. La régénération d'1 dal d'éthanol consomme jusqu'à 20 kg de vapeur de chauffage et une quantité importante d'eau de refroidissement. Une instrumentation et une maintenance incorrectes du processus de régénération peuvent entraîner d'importantes pertes d'éthanol.

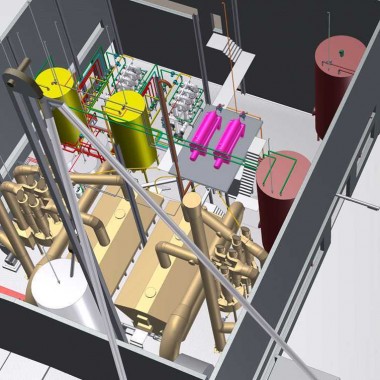

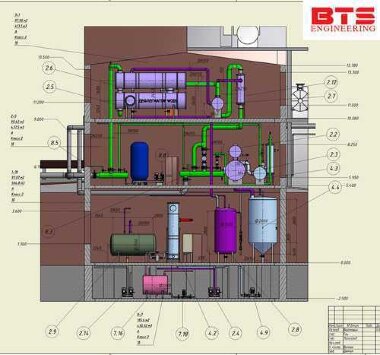

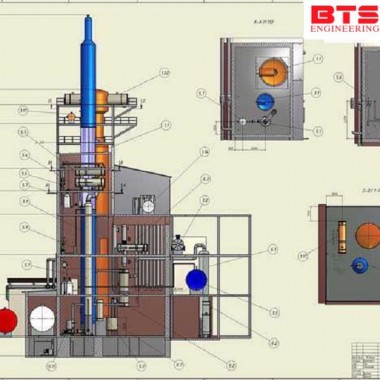

Le liquide d'alimentation fourni pour la régénération est introduit dans l'échangeur de chaleur récupérateur W002, où il est chauffé à une température de 65-67°C. L'éthanol régénéré est utilisé comme agent thermique dans l'échangeur de chaleur récupérateur W002. Ensuite, le liquide d'alimentation est chauffé à une température proche de la température sur la plaque d'alimentation (82-83 °C) dans l'échangeur de chaleur récupérateur W003, qui utilise la chaleur du liquide de fond sortant de la colonne, et est introduit dans la colonne, qui fonctionne sur le principe de la distillation.

Le déphlegmateur W004 condense la vapeur d'alcool-eau provenant de la colonne.

Pour piéger les vapeurs d'alcool entraînées par les gaz incondensables, on utilise un piège à alcool W005, mis en communication avec l'atmosphère.

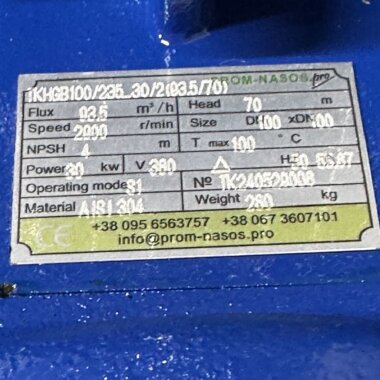

Le condensat de vapeur d'eau-alcool du déphlegmateur entre dans le collecteur de reflux T001. De plus, le flegme est renvoyé au plateau supérieur de la colonne par la pompe P003, et la partie restante est prise sous la forme d'un produit fini - distillat, et la pompe P002 est introduite dans le compartiment de réception d'alcool pour une utilisation ultérieure dans la production de pectine.

L'eau refroidie du collecteur traverse successivement le piège à alcool W005 et le déphlegmateur W004. L'eau chauffée est évacuée dans le système d'alimentation en eau de circulation.

Un refroidisseur d'alcool W001 est utilisé pour refroidir l'éthanol régénéré à température standard. Le propylène glycol est utilisé comme fluide frigorigène, qui circule dans un refroidisseur-échangeur en circuit fermé W001.

Pour chauffer la colonne, de la vapeur est utilisée à une pression de 0,3 à 0,4 MPa. Pour le chauffage fermé, la colonne est équipée d'un évaporateur 10. La surpression dans la partie inférieure de la colonne est de 0,025-0,035 MPa, dans la partie supérieure jusqu'à 0,010 MPa.

Au cours d'un cycle de production (y compris la régénération), jusqu'à 1 % d'éthanol est perdu. Ainsi, en moyenne, l'éthanol passe par 100 cycles du processus technologique, à la suite desquels des impuretés s'y accumulent.

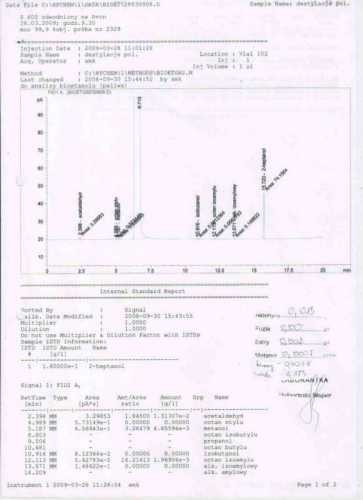

Le tableau 1 présente les résultats d'une étude de l'accumulation d'impuretés dans le processus d'utilisation répétée d'une norme technique dans la production de pectine à partir de matières premières d'agrumes.

Tableau 1

La teneur en impuretés dans l'éthanol technique et régénéré à plusieurs reprises dans la production de pectine d'agrumes

| Norme initiale | Éthanol recyclable | ||

| Nom de l'impureté | Teneur massique en impuretés, % | Nom de l'impureté | Teneur massique en impuretés, % |

| méthanol | 0,02-0,09 | méthanol | 0,13-0,15 |

| acétate d'éthyle | 0,004-0,005 | acétate d'éthyle | 0,04-0,05 |

| Aldéhyde acétique | Pas trouvé | Aldéhyde acétique | 0,01-0,012 |

| Acétone | Pas trouvé | Acétone | 0,02-0,022 |

L'accumulation d'impuretés dans les quantités indiquées dans le tableau n'entraîne pas d'effet notable sur la qualité de la pectine produite. Par conséquent, lors de la régénération de l'éthanol, il n'est pas nécessaire d'installer un équipement supplémentaire pour séparer ces impuretés.

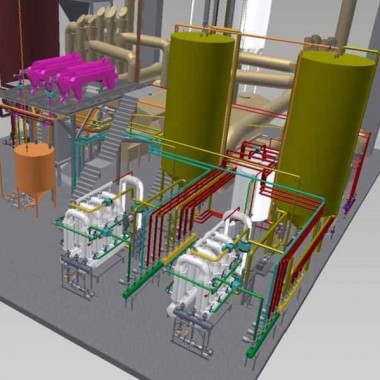

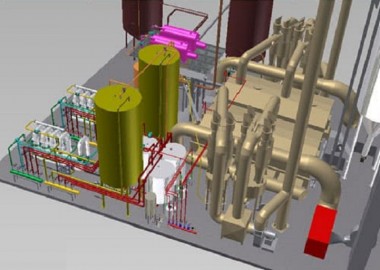

Une caractéristique du mélange eau-alcool fourni pour la régénération est sa corrosivité, la présence de particules en suspension, de substances organiques et inorganiques dissoutes, capables de former un dépôt à la surface des dispositifs de contact. En raison de l'effet combiné d'un environnement agressif, d'une pression élevée, des effets vibratoires de la couche bouillonnante et de la sédimentation, les plateaux de colonne sont soumis à une usure accélérée.

Afin d'éviter un colmatage rapide de la colonne, il est recommandé d'utiliser des dispositifs de contact dans lesquels, premièrement, la conception prévoit la minimisation des zones mortes, les espaces entre les éléments de contact sont suffisamment grands et le débit correct est sélectionné, ce qui conduit à une longue période avant le nettoyage et le lavage CIP des équipements en général : l'ingénierie suggère l'utilisation de plateaux à vannes avec vannes et promoteurs pour la distribution et le sens d'écoulement dans la technologie : d'une part, ils ne se bouchent pas si rapidement, et d'autre part, il n'y a pas des zones stagnantes où les suspensions pourraient s'installer.