Аудит исправности оборудования, вибродиагностика и центровка

Аудит исправности оборудования предприятия, в котором эксплуатируются машины и механизмы с приводами заключается в следующих трех этапах, а именно:

- 1. Вибродиагностика приводных машин и механизмов.

- 2. Проверка центрирования приводных машин и механизмов.

- 3. Процесс лазерного центрирования валов.

Вибродиагностика оборудования - это один из методов проверки надежности и работоспособности механизмов, машин, агрегатов, который заключается в измерении и анализе уровней вибрации приводных механизмов и двигателей во время их работы с нагрузкой, что позволяет определить в каком техническом состоянии они находятся.

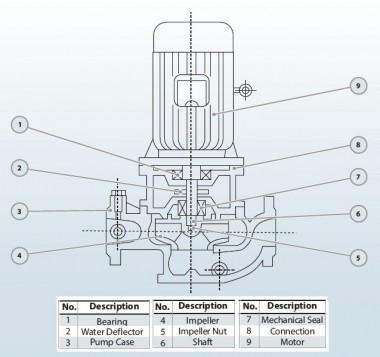

Вибродиагностика проводится для двигателей, редукторов, вентиляторов, турбин, подшипниковых узлов, компрессоров, насосов и другого оборудования.

Очень часто, особенно после монтажа скоростных приводных машин и механизмов, при вводе в эксплуатацию возникает потребность в высокоточной центровке оборудования. Прежде всего центровка валов электродвигателя с насосом, с компрессором, с вентилятором, с агрегатом и т.д.

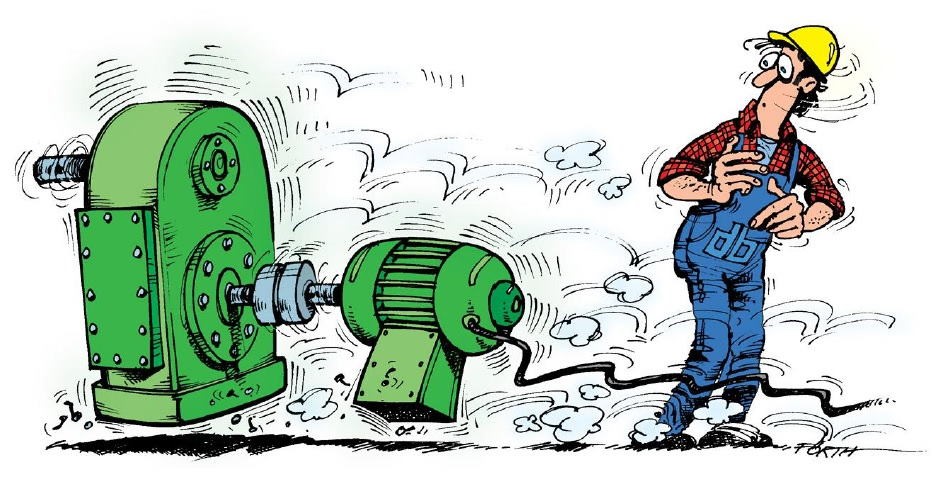

Оборудование, в котором отсутствует соосность валов является опасным и во многих случаях может привести к негативным последствиям, как то:

- повышение уровня вибрации (вертикальной, горизонтальной) агрегата;

- разрушение фундамента и крепления агрегата;

- чрезмерный нагрев подшипников (скольжения или шариковых);

- разгерметизацию оборудования;

- преждевременного выхода из строя муфтового соединения, подшипниковых узлов, торцевых и сальниковых уплотнений;

Для этого, нужно вовремя проводить проверку расцентровки с помощью высокоточной лазерной центровки валов (выверку соосности) - процесс коррекции положения осей вращающихся элементов механизма друг относительно друга - в соответствии с необходимыми нормами и допусками.

Приборы лазерной центровки позволяют относительно быстро и качественно не только указать об отрицательной соосности полу-муфт машины и привода, но и предоставить необходимые указания специалистам что нужно сделать чтобы исправить ее с точностью не более чем 0,03мм.

Процесс лазерной центровки валов заключается в следующем:

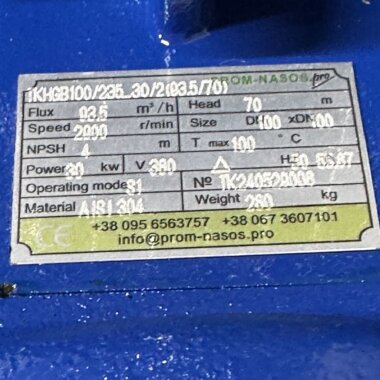

Подготовка к центровке, сбор и анализ технической информации об оборудовании, обследование узлов агрегата, крепления к фундаменту, возможность установки измерительной лазерной системы и наличие ограничений.

Проведение необходимых замеров приводной машины для внесения информации в память прибора, необходимой для вычисления величин расцентровки агрегата. Определение реальных величин расцентровки валов механизмов и машин.

В конце общая оценка полученных с помощью приборов результатов измерений и принятие решения о проведении центровки.

Во время центровки валов производится выставление положения агрегатов в вертикальном и горизонтальном направлениях до получения значений угловой не соосности и параллельного смещения в пределах необходимых допусков, которые указаны в эксплуатационной документации.

После чего проводится повторное контрольное измерение для подтверждения результата центровки агрегата, оформление формуляра лазерной центровки агрегата с указанием последних и предыдущих показателей центровки, установка при необходимости пломб против несанкционированного вмешательства неквалифицированного персонала.