Принцип работы аппаратов для отделения спирта от других веществ подчинен закону физики, по которому при кипячении

двух

жидкостей в их парах содержится

Принцип работы аппаратов для отделения спирта от других веществ подчинен закону физики, по которому при кипячении

двух

жидкостей в их парах содержится

Перегонка бражки

Принцип работы аппаратов для отделения спирта от других веществ подчинен закону физики, по которому при кипячении двух жидкостей в их парах содержится больше паров той жидкости, температура кипения которой ниже. Так как температура кипения спирта 78,3°С, а воды 100°С, то при кипении водно-спиртового раствора в парах содержится больше спирта, чем воды. При кипении из бражки с содержанием спирта 10% выделяется водно-спиртовые пары с содержанием 51,6 % спирта. Если испарить 1/3 бражки и собрать конденсат, то получается водно-спиртовая жидкость крепостью около 33%.

Повысить крепость выделенного спирта можно путем последующих перегонок. При увеличении крепости спирта, выделенного из бражки с содержанием 10% спирта, выполняют несколько перегонок первая перегонка дает отгон с содержанием спирта 37,7%, вторая — 58,3%, третья — 77,8%, четвертая — 83%, пятая — 87,3%.

Спирт из бражки выделяют на брагоперегонном аппарате, при этом вместе со спиртом отгоняются все летучие примеси. Получаемый при перегонке дистиллят называется спиртом-сырцом, а остаток, в котором содержатся все взвешенные частицы, — бардой.

Спирт-сырец — прозрачная бесцветная жидкость крепостью не менее 88% об., содержание сопутствующих спиртопродуктов, не более: альдегидов — 0,03-0,05%, сложных эфиров — 500-700 см3 в 1л безводного спирта; метилового спирта 0-0,13% об. В барде содержится от 4 до 9,5% сухих веществ, состоящих из несбраживаемых частиц сырья и дрожжей.

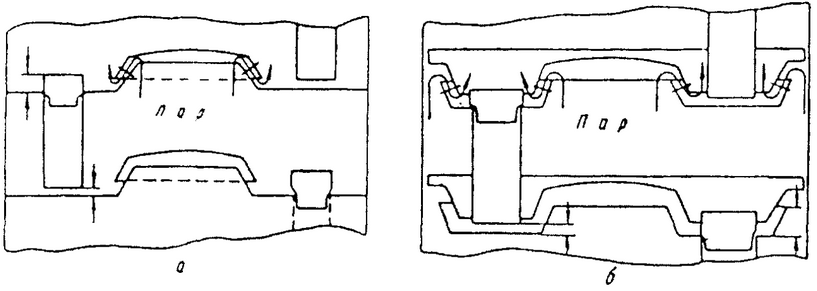

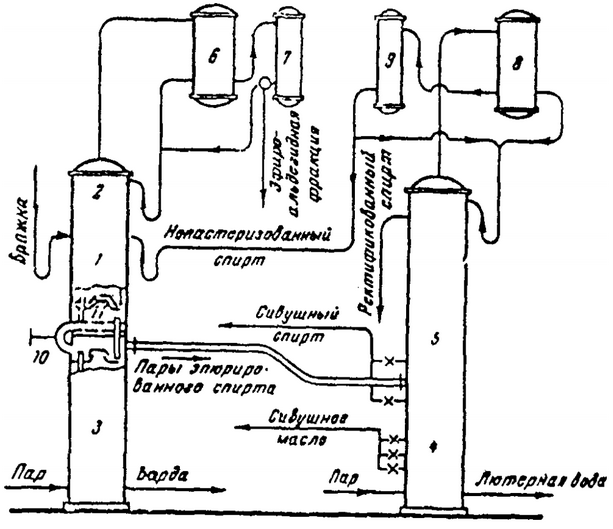

Брагоперегонный аппарат состоит из колонны, дефлегматора и холодильника. Бражная колонна представляет собой вертикальный цилиндр диаметром от 600-2000 мм, разделенный фасонными перегородками, называемыми тарелками, на отдельные части, расстояние между которыми 180-500 мм в зависимости от производительности. Посредине тарелки имеется отверстие с загнутыми вверх краями для прохода пара (рисунок 1). Над отверстием находится колпак. На периферии тарелки устроен стакан для слива бражки на нижележащую тарелку. Это простая тарелка одноколпачковая одинарной выварки (рисунок 1,а); более эффективная тарелка двойной выварки (рисунок 1,б).

Рисунок 1 — Схемы перегонных тарелок

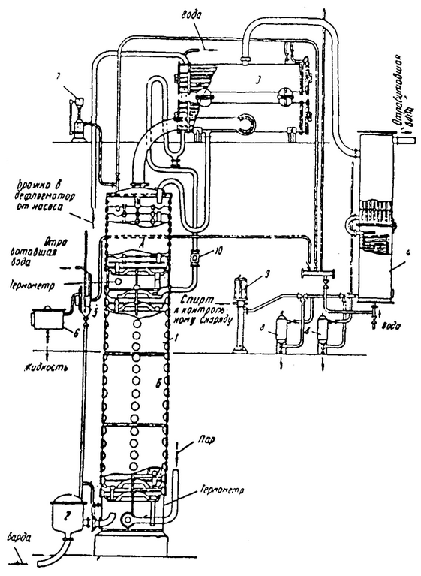

Бражная колонна состоит из двух частей: нижней — бражной, или истощающей, где из бражки выпаривается спирт, и верхней-спиртовой, или укрепляющей, где спиртовые пары путем многократного кипения подвергаются укреплению (рисунок 2). Колонны устанавливаются одна на другой. Однако есть аппараты двухколонные, спиртовая часть которых выполнена в виде отдельной колонны. Дефлегматор представляет собой трубчатый теплообменник, по трубам которого проходит бражка, а в межтрубное пространство поступают спиртовые пары из верхней части спиртовой колонны. Чтобы усилить охлаждение, что способствует большему укреплению спирта, в верхние трубки дефлегматора подается холодная вода. За счет паров бражка нагревается, а спиртовые пары охлаждаются и в виде конденсата стекают в колонну. Наиболее крепкие несконденсировавшиеся пары поступают в холодильник. Холодильник бывает трубчатый, где по трубам проходит холодная вода, а в межтрубном пространстве — спиртовые пары. В большинстве случаев холодильники делают комбинированными — половина кожухотрубного типа, а вторая половина состоит из змеевика, помещенного в сосуд с водой.

Рисунок 2 — Схема одноколонного брагоперегонного аппарата

В настоящее время применяют брагоперегонные аппараты непрерывного действия.

Бражка из бродильного чана или из промежуточной емкости насосом подается на дефлегматор 3, оттуда в подогретом состоянии поступает на верхнюю тарелку бражной колонны Б. Работа бражной колонны протекает таким образом: бражка непрерывно поступает на верхнюю тарелку, снизу подается пар, который, проходя через слои бражки на тарелках, нагревает бражку до кипения.

При кипячении выделяются пары воды и спирта. Бражка, из которой выделена часть спирта, стекает на вторую тарелку, где вновь доводится до кипения проходящим снизу паром. Концентрация спирта в бражке уменьшается. Когда бражка пройдет нижнюю тарелку, она полностью освобождается от спирта. В колонне устанавливается 14-16 тарелок. Для непрерывного вывода барды из бражной колонны устанавливают бардорегулятор поплавкового типа 2, из которого барда поступает в сборник и насосом подается на бардораздаточную станцию или в цех кормовых дрожжей.

При нормальной работе аппарата содержание спирта в барде 0,015 % , что составляет потери, равные 0,2% от сбраживаемых веществ в бражке. За потерями спирта в барде устанавливается систематический контроль.

Водно-спиртовые пары крепостью примерно 50% об. с верхней тарелки бражной колонны поднимаются в спиртовую А. Процесс выварки в спиртовой колонне аналогичный, но там теплообмен происходит между парами, поступающими снизу, и флегмой, возвращающейся из дефлегматора 3. В спиртовой колонне совершается многократная перегонка на каждой тарелке, что последовательно повышает крепость водно-спиртовых паров. Спиртовая колонна состоит из 8-10 тарелок. С верхней тарелки пары поступают дефлегматор, где окончательно укрепляются до стандартной крепости спирта-сырца. Флегма стекает на верхнюю тарелку спиртовой колонны. Иесконденсировавшиеся пары поступают в холодильник 4, где конденсируются, образуя спирт-сырец.

Для сокращения потерь спирта от испарения в холодильнике его охлаждают до 15-20°С . Из холодильника спирт-сырец через фильтр 8 и смотровой фонарь 9, где наблюдается величина струи и температура, поступает в контрольный снаряд, учитывающий количество спирта и далее в спиртоприемное отделение, откуда перекачивается в спиртохранилище.

Пар поступает в колонну через регулятор пара. Для контроля за содержанием спирта в барде устанавливают пробный холодильник, в который отбирается пар с бардяного регулятора 2 в пробный фонарь 5, где он конденсируется и поступает в сборник 6. Во избежание образования вакуума, который может привести к смятию колонны, в нижней и верхней частях колонны устанавливают вакуум-прерыватель 7. Для наблюдения за движением бражки, поступающей в колонну, на трубе расположен смотровой фонарь 10. Расход пара в зависимости от конструкции брагоперегонного аппарата и крепости бражки составляет 17-25 кг на 100 кг бражки.

Ректификация спирта

Все химические вещества полученные в результате перегонки бражки, которые вошли в состав спирта-сырца, можно разделить на четыре группы: альдегиды, эфиры, кислоты и высшие спирты.

Альдегиды образуются во время брожения, а также при окислении спиртов. Температура кипения альдегидов значительно ниже, чем этилового спирта. Кислоты образуются во время брожения, особенно при инфицированной бражке. Со спиртом отгоняются только летучие кислоты (уксусная и масляная). При соединении кислот со спиртом образуются эфиры — очень летучие соединения, температура кипения которых также ниже температуры кипения спирта. Высшие спирты образуются из азотистых веществ — аминокислот, потребляемых дрожжами для своего питания. Высшие спирты называются сивушными спиртами, являются главными компонентами сивушного масла. Их температура кипения значительно выше температуры кипения этилового спирта.

Примеси из спирта-сырца выделяются путем многократной перегонки его — ректификации. Очищенный от примесей спирт называется ректификованным этиловым спиртом и бывает трех сортов — первого, высшей очистки и экстра.

Задача ректификации — добиться минимального содержания примесей в ректификованном спирте и высоких его дегустационных качеств.

Физико-химические основы ректификации

В основе процесса ректификации лежат те же закономерности, что и в основе перегонки бражки. Жидкости, температура кипения которых ниже, чем спирта, перегоняются быстрее и с более высокой температурой кипения — медленнее, чем спирт. Отношение содержания примеси в спиртовых парах к ее содержанию в спиртовой жидкости называется коэффициентом ректификации. Для примесей более летучих, чем спирт, коэффициент ректификации больше единицы, и наоборот. При кипячении смеси в первую очередь будут улетучиваться легкокипящие жидкости, а затем более труднокипящие. Процесс усложняется тем обстоятельством, что коэффициент ректификации может меняться в зависимости от крепости спирта.

Если спирт-сырец нагреть в сосуде, то в парах будут содержаться все вещества, которые находятся в спирте, но их взаимное соотношение будет иное. Содержание в парах примесей, коэффициент ректификации которых больше единицы, будет больше, чем в жидкости. Наоборот, содержание в парах примесей, коэффициент ректификации которых меньше единицы, будет меньше, чем в жидкости. Если над сосудом поставить тарельчатую колонну, то на каждой тарелке пары будут конденсироваться и вновь испаряться, после каждой тарелки пары будут все больше обогащаться примесями, коэффициент которых больше единицы, а примесей с коэффициентом ректификации меньше единицы будет становиться все меньше. Если количество тарелок в колонне достаточно, то можно достичь такого положения, что в верху колонны соберутся легкокипящие примеси, в середине колонны будет находиться чистый этиловый спирт, а в низу колонны сосредоточатся труднокипящие примеси. Тогда, продолжая процесс перегонки дальше, можно собрать отдельно легкокипящие жидкости, это будут альдегиды и эфиры, или головные погоны, затем чистый спирт и, наконец, трудно кипящие примеси или хвостовые погоны, большую часть которых составляют сивушные масла.

Получение ректификованного спирта первого сорта и спирта высшей очистки

Для ректификации спирта-сырца применяют аппараты следующих систем: периодического действия-одноколонный; непрерывного действия — двух, трех и четырехколонные; непрерывно действующие, в которых объединены брагоперегонный и ректификационный аппараты.

В настоящее время большинство спиртзаводов оборудованы непрерывно действующими брагоректификационными аппаратами.

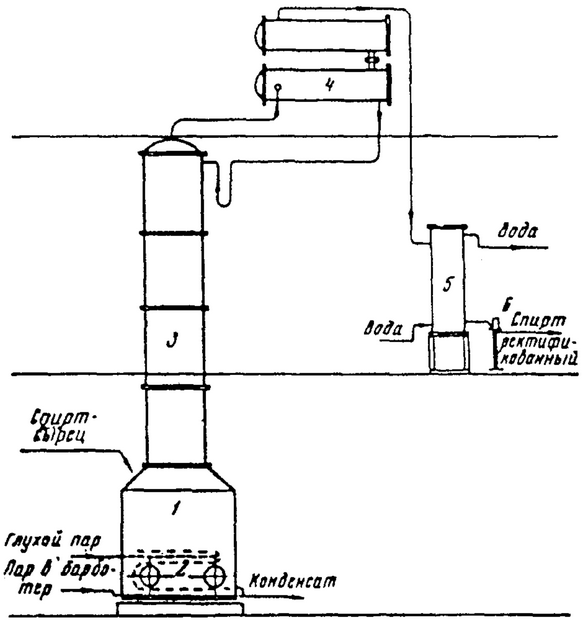

Простейшим типом ректификационных аппаратов являются аппараты периодического действия. Аппарат (рисунок 3) состоит из куба 1 с трубчатыми нагревательными элементами 2, ректификационной колонны 3, дефлегматора 4, холодильника 5, спиртового фонаря 6. Залитый в куб спирт-сырец нагревается паром. Кроме нагревательных элементов, для глухого обогрева в кубе установлены также барботер для ввода в куб открытого пара.

Для обеспечения в колонне постоянного давления на паропроводе установлен парорегулятор. Ректификационная колонна может быть снабжена сетчатыми или колпачковыми тарелками в количестве не менее 40 штук.

Рисунок 3 — Схема периодически действующего ректификационного аппарата

Получение ректификованного спирта I сорта

В куб загружают определенный объем спирта-сырца, называемого навалкой. Не дожидаясь заполнения куба, кактолько спирт покроет барботер и змеевики, через них подают пар. Вследствие энергичного перемешивания острым паром нагревание навалки идет интенсивно и через 0,5-1 ч после заполнения куба колонна начинает прогреваться. Навалку доводят до кипения, пары спирта поднимаются по колонне и поступают в дефлегматор.

После нагрева колонны подают воду на холодильник и дефлегматор так, чтобы пары спирта полностью конденсировались в дефлегматоре и не попадали в холодильник (как и при получении коньячных и плодовых спиртов). Затем подачу воды уменьш ают так, чтобы пары спирта (низкокипящих компонентов), т.е. эфиров и альдегидов переходили в холодильник, где конденсировались и, охлаждаясь, выходили из аппарата. Отбирают их в отдельную емкость в количестве 0,5 % от объема спирта сырца в кубе. Эфироальдегидная фракция представляет собой жидкость с резким запахом и зеленоватым цветом. Затем отбирают 2,5-5 % бесцветного продукта — III-го начального сорта. После этого отбирают 4-8% спирта II-го начального сорта, сливаемого отдельно. В конце его отбора проверяют качество на чистоту с серной кислотой. Если он соответствует качеству ректификованного спирта 1-го сорта, ведут отбор с максимально возможной скоростью, выдерживая необходимую крепость. Его отбирают 85% от объема навалки. После этого начинают отбор спирта II-го конечного сорта. При снижении крепости до 85-80% отбор II-го конечного сорта прекращают и отдельно отбирают фракцию с сивушными спиртами, которую подвергают обработке и промывке в сивухоотделителе.

Вторые сорта добавляют к следующей навалке, что увеличивает выход ректификованного спирта 1-го сорта до 95-97 % ; эфироальдегидной фракции получают 2,5-3,5 %, сивушного масла — 0,3-0,4 % и около 1 % составляют потери.

Сгонку заканчивают при крепости дистиллята в фонаре 2 % , в этот момент содержание спирта в кубе практически равно нулю. По окончании сгонки подачу пара в куб прекращаю т и оставшуюся жидкость спускают в канализацию.

Способ, отмеченный выше называется методом одинарных крепких навалок . Он дает возможность получить спирт самого высокого качества. Более экономичным является метод сложных крепких навалок. Он заключается в том, что после удаления приблизительно 85-90% спирта от содержания его в навалке сгонку останавливают на короткий период, куб вновь наполняют спиртом-сырцом и начинают ректификацию обычным способом. Таким образом, куб наполняют несколько раз, пока поступающий спирт не будет слишком разбавляться остатками от предыдущей сгонки и содержание сивушного масла в кубе не станет слишком высоким. При шести наполнениях куба крепость последней навалки была бы около 60%, содержание сивушного масла около 3 %.

Поэтому практически делают не более трех навалок. Метод трехсложных навалок позволяет увеличить отбор ректификованного спирта, получить более концентрированными эфироальдегидную фракцию и сивушное масло и сократить расход пара по сравнению с одинарной навалкой.

Получение ректификованного спирта высшей очистки

Ректификованный спирт высшей очистки на аппарате периодического действия может быть получен из спирта-сырца методами двойной ректификации или замедленной сгонки.

Для получения спирта ректификованного высшей очистки двойной ректификацией навалку (заполнение куба) производят ректификованным спиртом 1-го сорта. Спиртовые продукты от предыдущей сгонки использовать не разрешается. Сгонку начинают часовой задержкой (подача воды на дефлегматор так, чтобы все спиртовые пары конденсировались в дефлегматоре без выхода их в холодильник), чтобы сконцентрировать головные примеси на верхних тарелках колонны. После задержки отбирают начальные сорта, затем ректификованный спирт 1-го сорта. Когда качество спирта будет соответствовать качеству высшей очистки, что определяют анализами, ведут его отбор в количестве 50-60% от объема навалки. Конец отбора спирта высшей очистки определяют по анализу на содержание сивушного масла.

При ведении сложных навалок к очередной навалке приступают после отбора ректификованного спирта высшей очистки.

При получении ректификованного спирта высшей очистки методом замедленной сгонки из спирта-сырца во время сгонки проводят ряд задержек: перед отбором эфироальдегидной фракции (1,5 ч), перед началом отбора сорта высшей очистки (1ч) и перед окончанием его отбора (0,5ч). Моменты перехода на отбор сортов определяют по результатам анализов. При замедленной сгонке получают 60-65% ректификованного спирта высшей очистки от содержания абсолютного спирта в навалке.

Получение ректификованного спирта на непрерывно действующих аппаратах

Более прогрессивными являются непрерывно действующие ректификационные аппараты. Принцип работы аппарата заключается в том, что спирт-сырец последовательно освобождается от примесей в соответствии со значением коэффициентов испарения, зависящих от крепости спирта. Для создания зон выделения примесей аппарат состоит из двух и более колонн, работающих каждая по своему режиму. Выход ректификованного спирта высокий (92,5-94%); концентрированные головные и хвостовые продукты, низшие спирты не требуют повторной перегонки, что дает экономию пара. Обслуживание аппарата значительно проще, так как исключается переработка промежуточных продуктов. Аппарат поддается автоматическому управлению, что осуществлено на ряде заводов.

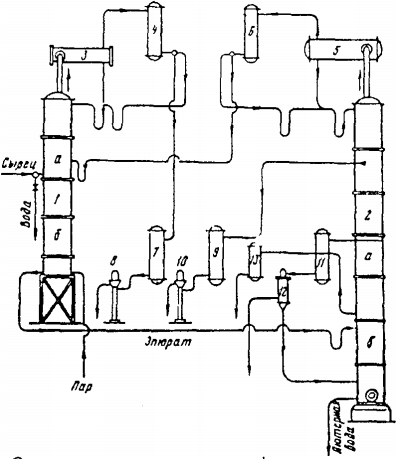

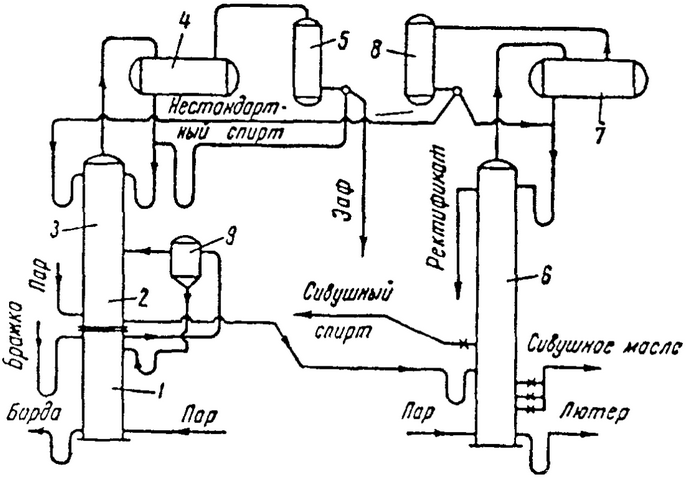

Самым простым является двухколонный аппарат (рисунок 4), состоящий из двух колонн: эпюрационной 1 и ректификационной 2.

Рисунок 4 — Схема двухколонного ректификационного аппарата

Эпюрационная колонна

Эпюрационная колонна предназначена для выделения из сырца головных примесей и в свою очередь состоит из нижней выварной части б и верхней альдегидной части а. Колонна снабжена дефлегматором 3 и конденсатором 4. Спирт-сырец поступает непрерывно на верхнюю тарелку выварной колонны и вместе с флегмой, стекающей из альдегидной колонны, спускается по тарелкам выварной колонны. В нижнюю часть ее подается греющий пар, движущийся вверх и увлекающий головные примеси.

Выварных тарелок устанавливают столько, чтобы при движении по ним спирта-сырца головные примеси успели испариться, обычно 15-20 тарелок. Водно-спиртовый раствор, освободившийся от большей части головных примесей, называется эпюратом, поэтому и колонна называется эпюрационной. В эпюрате должно содержаться не более 0,0005% альдегидов и не более 100 мг/л сложных эфиров. Хвостовые примеси задерживаются в эпюрационной колонне, потому что на ее тарелках находится жидкость с высокой концентрацией этилового спирта, при которой коэффициенты испарения хвостовых фракций меньше единицы (содержание эти примесей в парах меньше чем в жидкости). Количество отбираемой из верхней колонны эфироальдегидной фракции не превышает 3% от перерабатываемого сырца, крепость ее 95-96,5%.

Из эпюрационной колонны освобожденный от головных примесей эпюрат направляется в ректификационную колонну 2. В месте поступления эпюрата колонна делится на две части: верхнюю а — концентрационную и нижнюю б — выварную .

Ректификационная колонна предназначена для выделения из эпюрата чистого ректификованного спирта. В эпюрате содержится небольшое количество головных примесей, а кроме этого, в самой колонне происходит эфирообразование, частичное окисление спиртов в альдегиды, так что и эти головные примеси необходимо выделить в ректификационной колонне.

Примеси поднимаются в дефлегматор 5 и конденсатор 6, их пары, конденсируясь, образуют так называемый непастеризованный (нестандартный) спирт, который возвращается на эпюрационную колонну для повторной переработки. Количество его составляет 2%. Стандартный ректификованный спирт отбирается в виде жидкости с 4-6-й верхней тарелки ректификационной колонны и поступает на холодильник и далее через фонарь и контрольный снаряд в спиртоприемник.

Промежуточные и хвостовые примеси, поступающие в ректификационную колонну с эпюратом, концентрируются в нижней части выварной колонны. Сивушное масло отбирают из парового пространства одной или нескольких нижних тарелок и направляют в холодильник и через фонарь в маслоотделитель. Сивушный спирт отбирают несколько выше зоны концентрации сивушного масла.

Получение спирта-ректификата на брагоректификационных аппаратах

Ректификованный спирт получают в последнее время непосредственно из бражки на брагоректификационных аппаратах. Эти аппараты разделяются на: аппараты прямого действия, полупрямого действия, косвенного действия и двухпоточные.

Аппараты прямого действия. В аппаратах прямого действия (рисунок 5) головные примеси отделяют непосредственно из бражки в эпюрационной колонне, смонтированной набражной колонне. Вследствие низкой концентрации спирта в бражке коэффициенты испарения примесей велики и эпюрация протекает полно. После этого бражка, лишенная головных примесей, поступает в бражную колонну 3, где из нее выпаривается этиловый спирт, хвостовые примеси и остатки головных примесей. Основную массу паров из бражной колонны направляют в ректификационную колонну 5. Незначительная часть паров переходит в эпюрационную колонну 1 для ее обогрева.

В аппаратах этого типа в ректификационную колонну поступают пары, уже освобожденные от основной массы головных примесей.

Хвостовые и промежуточные продукты, а также остатки головных продуктов отбираются в ректификационной колонне. Спирт-ректификат в жидком виде отводится с одной из верхних тарелок ректификационной колонны.

Аппараты прямого действия наиболее экономны в теплотехническом отношении, но вкус и запах спирта на них плохие. Углекислота, содержащаяся в бражке, выделяясь в бражной колонне, приносит в ректификационную колонну пары сивушных масел. Проникая в зону пастеризованного спирта, эти пары сообщают ректификату неприятный запах.

Рисунок 5 — Схема брагоректификационного аппарата прямого действия

Аппараты полупрямого действия

В аппаратах этого типа (рисунок 6) бражка не подвергается предварительной эпюрации. Она поступает в бражную колонну 1, где выделяются пары, содержащие все примеси, спирт и воду.

Эти пары через ловушку 9, отделяющую взвешенные частицы, поступают в среднюю часть эпюрационной колонны (нижняя часть этой колонны 2 — выпарная, а верхняя 3 — концентрационная), где и подвергается эпюрации.

Очищенный от головных примесей спирт, в котором содержатся головные и промежуточные примеси, поступает в жидком виде в ректификационную колонну 6, снабженную дефлегматором 7 и конденсатором 8.

Такая схема в тепловом отношении менее экономична, но дает возможность получать высококачественный спирт-ректификат.

Схема трехколонного брагоректификационного аппарата полупрямого действия, образованного как бы из бражной колонны и двухколонного ректификационного аппарата, наиболее распространена на заводах.

Бражка без предварительной эпюрации поступает в бражную колонну 1. Пары из бражной колонны через ловушку 9 поступают в среднюю часть эпюрационной колонны. Нижняя часть 2 этой колонны выварная, верхняя 3 — концентрационная. Дефлегматор 4 конденсирует основную массу паров и конденсат возвращается в колонну в виде флегмы. Несконденсировавшиеся в дефлегматоре пары, содержащие головные примеси, поступают в конденсатор 5, откуда частично направляются в холодильник и фонарь, а частично возвращаются в колонну 3.

Жидкий эпюрат, освобожденный от головных примесей, направляется в ректификационную колонну 6, снабженную дефлегматором 7 и конденсатором 8. Пастеризованный спирт отбирается с верхних (четвертой-шестой) тарелок ректификационной колонны. Промежуточные продукты и сивушное масло отбираются так же, как и в двухколонном ректификационном аппарате.

Головные продукты, т.е. непастеризаванный спирт, прошедшие дефлегматор 7, в виде паров поступают в конденсатор 8, откуда возвращаются частично в ректификационную колонну на верхнюю тарелку, а частично направляются в эпюрационную колонну 3.

Греющий пар поступает в бражную и ректификационную колонны через паровые регуляторы. В эпюрационную колонну пар подается из выварной колонны. Бражка, поступающая в аппарат, предварительно подогревается в дефлегматоре.

Рисунок 6 — Схема брагоректификационного аппарата полупрямого действия

Аппараты косвенного действия

Аппараты этого типа представляют соединение двух аппаратов: один из них дает спирт-сырец, а второй производит его ректификацию. На таких аппаратах получают спирт высокого качества и они приняты как типовые для выработки спирта высшей очистки.

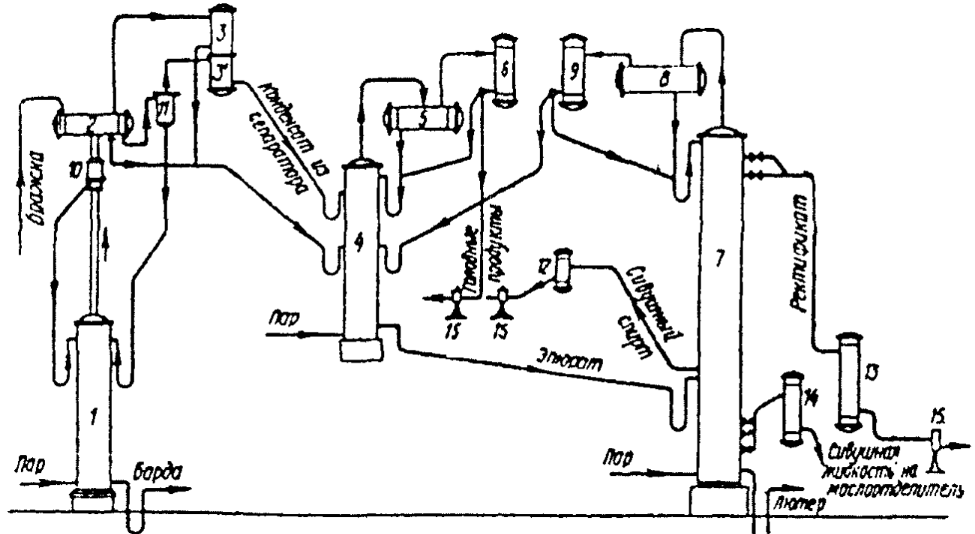

Бражка насосом подается в подогреватель 2 (рисунок 7), здесь она обогревается водно-спиртовыми парами, поступающими из бражной колонны 1. Пары проходят через ловушку 10, где отделяются жидкие частицы. Подогретая бражка поступает в сепаратор 11, в котором из нее выделяется углекислота и несконденсировавшиеся газы. Газы поступают через конденсатор 3‘ в спиртоловушку, а бражка направляется в бражную колонну 1. Конденсат водно-спиртовых паров из конденсатора 3 и 3′, подогревателя бражки 2 и спиртоловушки направляются в эпюрационную колонну 4. Эта колонна снабжена дефлегматором 5 и конденсатором 6.

Головные продукты из конденсатора 6 поступают через холодильник и ротаметр в фонарь 15. Освобожденный от основной части головных примесей водно-спиртовый раствор (эпюрат) направляется в ректификационную колонну 7. Эта колонна снабжена дефлегматором 8 и конденсатором 9. Из конденсатора 9 отбираются спирт и головные продукты (непастеризованный или нестандартный спирт). Непастеризованный спирт в количествек 3% от введенного в колонну абсолютного спирта возвращается в эпюрационную колонну. Ректификат отбирается в жидком виде с третьей, четвертой, шестой и седьмой тарелок (считая сверху) ректификационной колонны и поступает в холодильник 13, откуда через ротаметр направляется в фонарь 15.

Сивушное масло поступает в виде паров в холодильник 14, из него направляется в маслоотделитель. Выделенное в нем сивушное масло направляется в хранилище; спиртоводная жидкость из маслоотделителя возвращается в ректификационную колонну.

В ректификацинной колонне отбираются также промежуточные продукты (сивушный спирт), направляемые в холодильник 12.

Колонны снабжены вакуум-прерывателями, пробными холодильниками для конденсации паров из лютерной воды и барды для контроля за содержанием спирта в них.

Подача греющего пара в бражную и ректификационную колонны регулируется паровыми регуляторами. В эпюрационную колонну пар поступает из выварной части ректификационной колонны.

ректификованного спирта; 14 — холодильник сивушных паров; 15-фонари.

Рисунок 7 — Схема брагоректификационного аппарата косвенного действия

Получение спирта-ректификата высшей очистки

При получении спирта-ректификата высшей очистки на брагоректификационных аппаратах необходимо изменить режим работы по сравнению с получением обычного спирта-ректификата. Для этого нужно:

- увеличить отбор непастеризованного спирта в 1,2-1,5 раза. Весь непастеризованный спирт возвращать в эпюрационную колонну;

- производить отбор из ректификационной колонны, кроме сивушного масла, сивушного спирта;

- снизить производительность аппарата на 20-30%.

Чтобы не снижать производительности действующих аппаратов при переходе на получение спирта-ректификата высшей очистки, необходимо аппараты дополнить колонной окончательной очистки. В этой колонне спирт-ректификат доводится до чистоты, требуемой ГОСТом для спирта-ректификата высшей очистки.

Получение спирта-ректификата на двухпоточном брагоректификационном аппарате

Сотрудники ВНИИФСа совместно с работниками Липецкого спиртзавода и Гипроспиртвино разработали двухпоточный брагоректификационный аппарат. В основу конструкции аппарата положена раздельная переработка двух самостоятельных продуктовых потоков, из которых один, представляющий смесь этилового спирта и воды, перерабатывается по схеме прямого действия, а второй, содержащий все примеси спирта, — по схеме косвенного действия.

Аппарат (рисунок 8) состоит из бражной, эпюрационной, первой и второй ректификационной колонн. Бражная колонна состоит из двух частей: нижняя-выварная и верхняя-эпюрационная, которая предназначена для выделения примесей из бражки.

Бражку насосом 1 подают в подогреватель бражки 2, где она нагревается теплом конденсации водно-спиртовых паров первой ректификационной колонны до 65-70°С. Подогретая бражка через сепаратор углекислоты 3 поступает на верхнюю тарелку эпюрационной части бражной колонны 4. При температуре на верхней тарелке эпюрационной части бражной колонны 90-95°С головные, промежуточные и хвостовые примеси образуют азеотропные смеси, что обеспечивает выделение из бражки практически всех летучих; примесей. Бражка, освобожденная от примесей, поступает в выварную часть. Водно-спиртовые пары, выделившиеся из этой бражки, с верхней тарелки выварной части колонны в количестве 85 % через пеноловушку 7 поступают в первую ректификационную колонну 15. Пары, выделившиеся в эпюрационной части колонны, в количестве 15 % поступают в дефлегматор 8 и конденсатор 9. Дистиллят, полученный в дефлегматоре 8 и конденсаторе 9 направляют в эпюрационную колонну 12. Пары из колонны 12 поступают в дефлегматор 13. Флегма стекает в колонну, а несконденсировавшиеся пары из дефлегматора поступают в конденсатор 14, где полностью конденсируются. Из конденсатора 14 отбирают эфиро-альдегидную фракцию в количестве 1-1,5 %.

Эпюрат крепостью 30% об. из колонны 12 в случае переработки дефектного сырья поступает во вторую ректификационную колонну 17. С верхних тарелок колонны 17 отбирают спирт-ректификат высшей очистки, с нижних тарелок-сивушное масло и сивушный спирт, направляемые на промывку.