Використання баромембранних технологій в екологічн

- ВИКОРИСТАННЯ КЕРАМІЧНИХ МЕМБРАН ДЛЯ ОБРОБКИ ВІДПРАЦЬОВАНИХ МАСТИЛЬНО-ОХОЛОДЖУЮЧИХ РІДИН

- ВИКОРИСТАННЯ КЕРАМІЧНИХ МЕМБРАН ДЛЯ ОБРОБКИ ВІДПРАЦЬОВАНИХ МАСТИЛЬНО-ОХОЛОДЖУЮЧИХ РІДИН

ВИКОРИСТАННЯ КЕРАМІЧНИХ МЕМБРАН ДЛЯ ОБРОБКИ ВІДПРАЦЬОВАНИХ МАСТИЛЬНО-ОХОЛОДЖУЮЧИХ РІДИН

Мастильно-охолоджуючі рідини (МОР) є обов'язковим елементом більшості технологічних процесів обробки матеріалів різанням і тиском. Точіння, фрезерування, свердління, шліфування та інші процеси обробки різанням сталей, чавунів, кольорових металів і сплавів, неметалевих конструкційних матеріалів, штампування і прокатка металів характеризуються великими статичними і динамічними навантаженнями, високими температурами, впливом оброблюваного матеріалу на ріжучий інструмент, штампувальне і прокатне обладнання. У цих умовах основне призначення МОР-зменшити температуру, силові параметри обробки і знос ріжучого інструменту, штампів і валків, забезпечити задовільну якість обробленої поверхні. Крім цього, МОР повинні відповідати гігієнічним, екологічним та іншим вимогам, володіти комплексом антикорозійних, миючих, антимікробних та інших експлуатаційних властивостей. Застосування МОР при обробці металів різанням і тиском дозволяє збільшити продуктивність обладнання, підвищити точність оброблених поверхонь і знизити їх шорсткість, зменшити брак, поліпшити умови праці і в ряді випадків скоротити число технологічних операцій.

Товарний асортимент МОР в промислово розвинених країнах включає індустріальні масла та інші нафтові фракції з присадками, емульсоли (утворюють у воді грубодисперсні емульсії), а також інші композиції, що дають у воді мікроемульсії або прозорі розчини. Найбільш поширені МОР-нафтові масла (зазвичай з протизносними і протизадирними присадками) і їх 3...10% емульсії.

БМ технологія обробки відпрацьованих МОР дозволяє одночасно вирішити три головні завдання:

- Поділ відпрацьованої МОР на емульсол і воду;

- Згущення відпрацьованого емульсолу з метою його регенерації і можливості повторного використання;

- Очищення води з метою зменшення екологічного навантаження і можливості повторного використання.

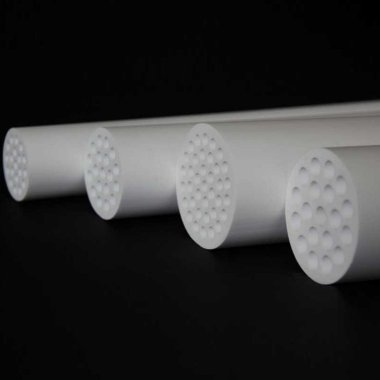

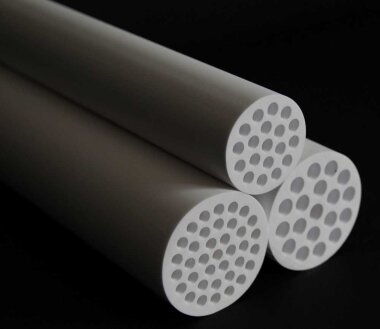

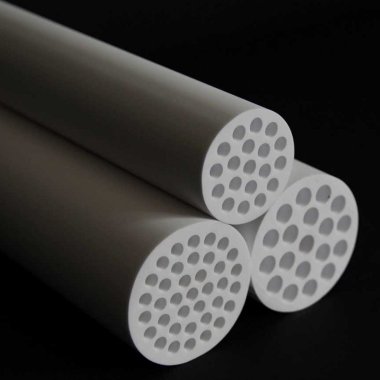

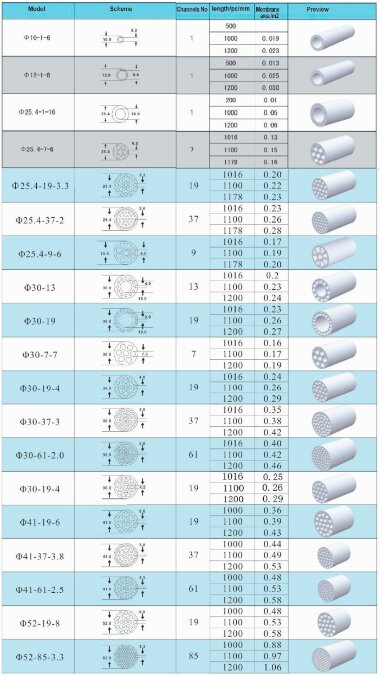

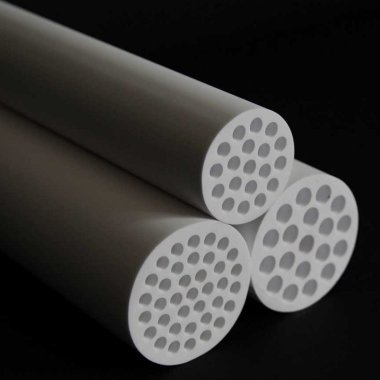

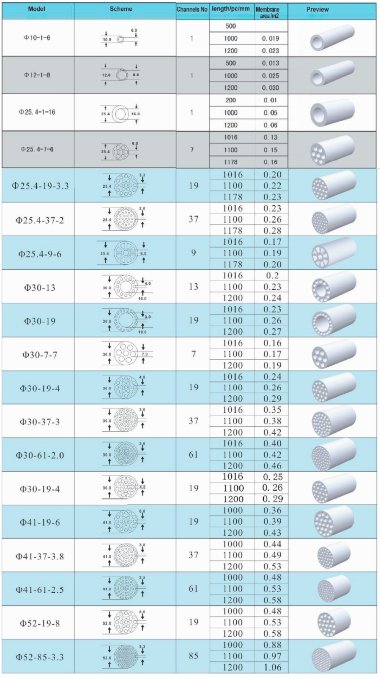

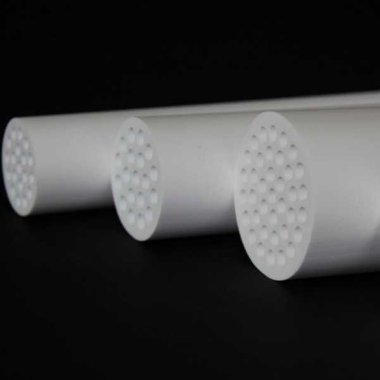

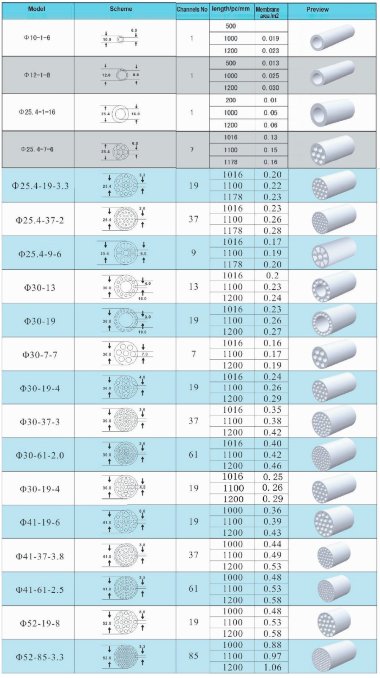

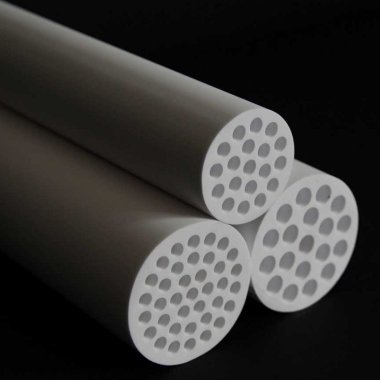

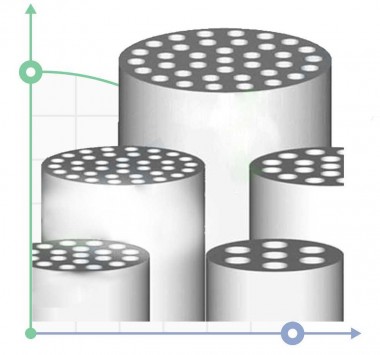

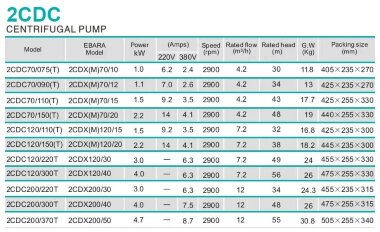

Відомі приклади реалізації БМ технологій для обробки відпрацьованих МОР на установках з керамічними і полімерними мембранами, порівняльні характеристики установок наведені нижче.

Враховуючи порівняльні дані, подальші роботи з використання БМ технологій для обробки відпрацьованих МОР ми вели тільки на керамічних мембранах.

Співвідношення характеристик потоків МОР, використовуваних в процесі холодного штампування тонкого листа, при обробці на керамічних MF (UF) мембранах і структурна схема БМ процесу наведені нижче.

Пермеат являє собою технічну воду, якість якої дозволяє її скидання не тільки в мережі каналізації, але і в поверхневі водотоки. Найбільшу перспективу має повторне використання води в технологічних циклах.

Концентрат можливо або утилізувати повторним використанням, або направляти для подальшого згущення і подальшої утилізації спалюванням.

ВИКОРИСТАННЯ КЕРАМІЧНИХ МЕМБРАН ДЛЯ ОБРОБКИ НАФТОВМІСНИХ ВОД

Необхідно відразу помітити, що БМ технології в процесі очищення нафтовмісних стічних вод можуть використовуватися тільки на етапах остаточного очищення/доочищення стічної води. Економічно недоцільна Мембранна установка на перших стадіях очищення – занадто часто доведеться виводити її на промивку, крім того, конструкція мембранних установок накладає істотні обмеження на обробку вод з абразивними включеннями – піском.

Структурна схема процесу БМ процесу обробки нафтовмісних стічних вод наведена нижче

БМ установки з керамічними MF фільтрами можуть використовуватися для очищення нафтовмісних вод в наступних технологічних циклах:

- Очищення пластової води при видобутку нафти;

- Очищення льяльних вод в портах;

- Очищення мийних вод на автомийках і автозаправних станціях.

Пермеат являє собою технічну воду, якість якої дозволяє її скидання не тільки в мережі каналізації, але і в поверхневі водотоки. Найбільшу перспективу має повторне використання води в технологічних циклах.

Концентрат утилізується спалюванням, спільно з нафтовмісними відходами циклу попереднього очищення (нефтеловушки, флотатори та ін.).

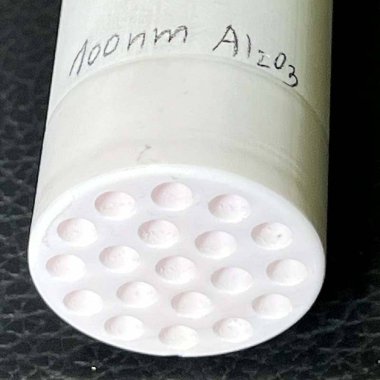

Зовнішній вигляд продуктів обробки пластової води на БМ установці з керамічними MF фільтрами наведено нижче.