Аудит справності обладнання, вібродіагностика та центрування

Аудит справності обладнання підприємства, в якому експлуатуються машини і механізми з приводами полягає в наступних трьох етапах, а саме:

- 1. Вібродіагностика привідних машин і механізмів.

- 2. Перевірка центрування привідних машин і механізмів.

- 3. Процес лазерного центрування валів.

Вібродіагностика обладнання - це один з методів перевірки надійності і працездатності механізмів, машин, агрегатів, який полягає у вимірбванні і аналізі рівнів вібрації привідних механізмів і двигунів під час їх роботи із навантаженням, що дозволяє визначити у якому технічному стані вони перебувають.

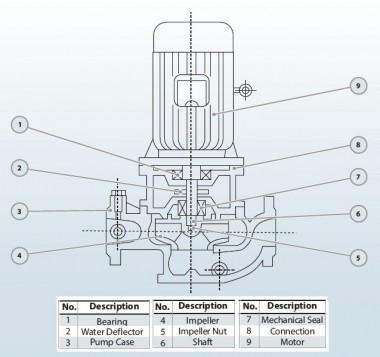

Вібродиагностика проводиться для двигунів, редукторів, вентиляторів, турбін, підшипникових вузлів, компресорів, насосів та іншого обладнання.

Дуже часто, особливо після монтажу швидкісних привідних машин і механізмів, при введенні в експлуатацію виникає потреба у високоточному центруванні обладнання. Насамперед центрування валів електродвигуна з насосом, з компресором, з вентилятором, з агрегатом, тощо.

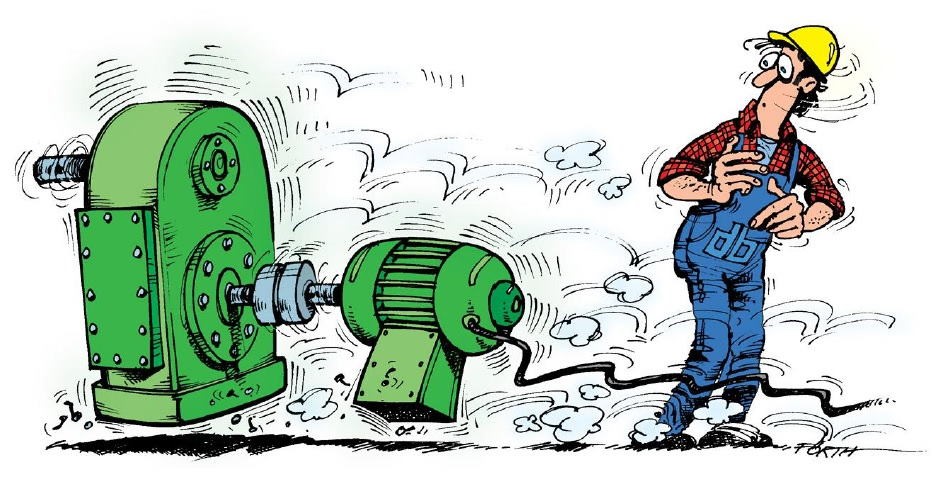

Обладнання, у якому відсутня співвісність валів є небезпечною і у багатьох випадках може призвести до негативних наслідків, як то:

- підвищення рівня вібрації (вертикальної, горизонтальної) агрегату;

- руйнування фундаменту і кріплення агрегату;

- надмірне нагрівання підшипників (ковзання або кулькових);

- розгерметизацію обладнання;

- передчасного виходу з ладу муфтового з'єднання, підшипникових вузлів, торцових та сальникових ущільнень;

Для цього, потрібно вчасно проводити перевірку розцентровки за допомогою високоточного лазерного центрування валів (вивірку співвісності) - процес корекції положення осей обертових елементів механізму один відносно одного - відповідно до необхідних норм і допусків.

Прилади лазерного центрування дозволяють відносно швидко і якісно не тільки вказати про негативну співвісність пів-муфт машини і привода, але і надати необхідні вказівки фахівцям що потрібно зробити щоб виправити її з точністю не більше ніж 0,03мм.

Процес лазерного центрування валів полягає у наступному:

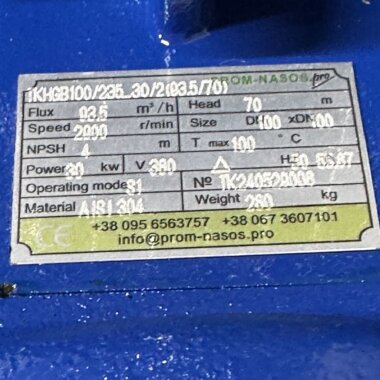

Підготовка до центрування, збір і аналіз технічної інформації про обладнання, обстеження вузлів агрегату, кріплення до фундаменту, можливість установки вимірювальної лазерної системи та наявність обмежень.

Проведення необхідних замірів привідної машини для внесення інформації в пам’ять приладу, необхіднї для обчислення величин розцентровки агрегату. Ввизначення реальних величин розцентровки валів мханізмів і машин.

В кінці загальна оцінка отриманих за допомогою приладів результатів вимірів та прийняття рішення про проведення центрування.

Під час центрування валів проводиться виставлення положення агрегатів у вертикальному і горизонтальному напрямках до отримання значень кутової не співвісності і паралельного зміщення в межах необхідних допусків, які вказанні в експлуатаційній документації.

Після чого проводиться повторний контрольний вимір для підтвердження результату центрування агрегату, оформлення формуляру лазерного центрування агрегату з вказанням останніх і попередніх показників центрування, встановлення при необхідності пломб проти несанкціонованого втручання некваліфікованого персоналу.