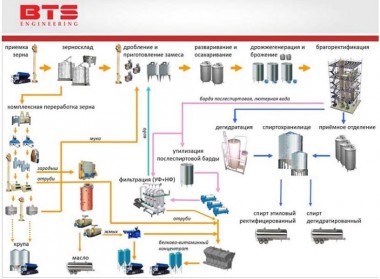

Біоетанольні, спиртові заводи

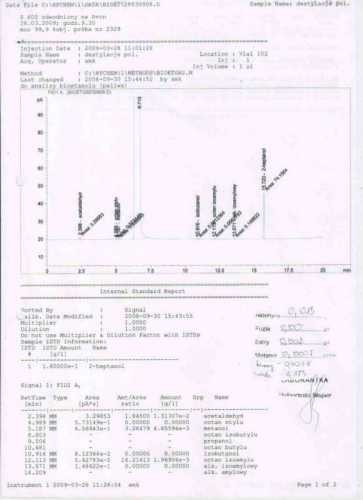

Виробництво етилового спирту (етанолу) є важливою складовою в світовому промисловому виробництві. Виробляють з будь-якої сировини, яка містить полісахариди, дисахариди і моносахариди. Етанол поділяють за видами залежно від кінцевої мети подальшого використання: ректифікат, дегідратований, спирт-сирець, дистиляти. Ректифікований етанол використовують для виробництва алкогольних напоїв (горілка, настойки), фармацевтиці, парфумерії. Дегідратований спирт використовують в основному для виробництва палива (Е5-Е85). Спирт-сирець і дистиляти використовують для виробництва віскі, коньячних спиртів, бренді, коньяку, текіли, рому і т.д. Якість етанолу (концентрація домішок і органолептична оцінка) регламентується відповідними нормативними актами (EN, ГОСТ, ДСТУ тощо)

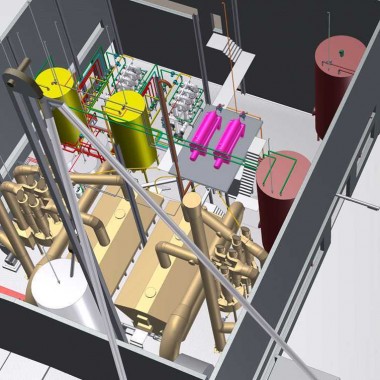

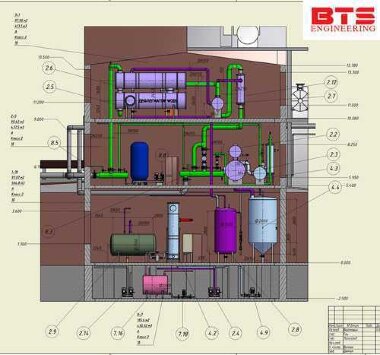

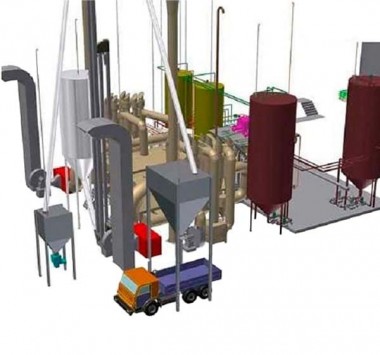

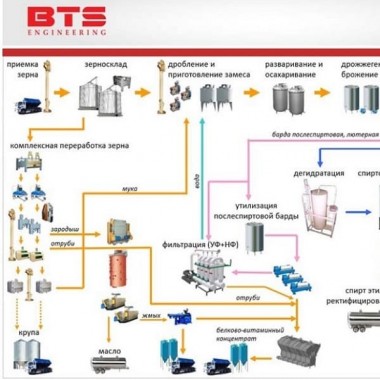

Нижче наведено приклад технології виробництва етанолу з крохмаловмісної сировини.

Приймання і підготовка зерна до переробки

Зерно приймається на розвантажувальний пристрій. Уся сировина, що надходить на підприємство, очищається від органічних і мінеральних домішок. Цей процес здійснюють на зерноочисних машинах різного типу.

Подрібнення зерна

Ефективність переробки сировини при гідроферментатівной обробці залежить від ступеня його деструкції. Для подрібнення зерна рекомендовані до застосування пристрою (дробарки), що гарантують помел 96 ... 98% - прохід через сито з діаметром отворів 1 мм.

Приготування замісу

Ця операція проводиться шляхом змішування отриманого помелу з водою в спеціальному пристрої, який встановлено безпосередньо над збіркою для приготування замісу. У цьому збірнику відбувається активне перемішування середовища за допомогою пристроїв, (мішалки) різної конструкції і конфігурації. Температура замісу підтримується шляхом використання для його приготування фільтрату барди і / або гарячої води. На цій стадії починається процес набухання крохмальних зерен і розрідження крохмалю сировини внаслідок дії розріджуючого ферментного препарату - Альфа-Амілаза, що містить термостабільну α-амілазу.

Гідродинамічна і ферментативна обробка замісу

Основний процес розпаду і декстринізації крохмалю проводиться в двох послідовно з'єднаних апаратах, забезпечених пристроями для перемішування. Температурний режим обробки замісу на цій стадії підтримується автоматично шляхом подачі пари в барботер апарату ГДФО №1. З апарату ГДФО №1 через переливний трубопровід сусло надходить в апарат ГДФО №2 і далі в відділення ферментації.

Дрожжегенерація

Даний процес складається з двох етапів:

- розведення чистої культури (сухих) дріжджів (лабораторна стадія);

- вирощування виробничих дріжджів

Також можливе використання сухих дріжджів безпосередньо в процесі ферментації.

Вирощування виробничих мікроорганізмів триває до накопичення продукту в них в межах 3,0-4,5% об., що відповідає видимій щільності виробничих мікроорганізмів - 2/3 - 1/2 від початкової концентрації сухих речовин у сиропі.

Перемішування середовища в виробничих апаратах при вирощуванні - скорочує тривалість процесу майже вдвічі.

сівби, а решту обсягу передають на ферментацію.

Ферментація

Основними продуцентами спирту при переробці крахмалосодержащего сировини є мікроорганізми Sacharomyces cerevisiae. Для вирощування виробничих мікроорганізмів використовують охолоджену розварену масу після гідродинамічної ферментативної обробки додають ферментний препарат глюкоамілазного дії.

Ферментація передбачає процес накопичення алкоголю в бражці в спеціальних апаратах (ферментерах) і реалізовується в батареї ферментерів періодичної або безперервної дії.

Тривалість ферментації залежить від способу її проведення, виду і якості сировини, концентрації сусла, температури середовища, дозування ферментного препарату і становить 48 ... 72 години.

Дистиляція і ректифікація

Бражку після підігріву в підігрівачі бражки і відділення вуглекислого газу в сепараторі СО2 направляють на поживну тарілку бражної (дистилляционной) колони, далі - БК.

У БК відбувається відділення летючої частини бражки від нелетючої. Брага, звільнена від летючої частини, виводиться з нижньої частини БК у вигляді післяспиртової барди. З нею відводяться екстрактивні речовини, зважені, значна кількість води і хвостових домішок. Летюча частина бражки, яка містить етиловий спирт, воду, супутні летючі домішки, в вигляді бражного дистиляту направляють на тарілку харчування епюраційні (гідроселекціонной) колони, далі - ЕК.

В ЕК виділяються головні домішки у вигляді ФГЕС (фракція головна етилового спирту) і з нижньої частини виводять епюрат, який подають на поживну тарілку ректифікаційної колони, далі - РК.

У РК відбувається подальша очистка з виділенням головних, кінцевих домішок - у вигляді непастеризованого спирту, і проміжних домішок - у вигляді сивушного масла і зміцнення (концентрація) етанолу до нормованих показників. З нижньої частини РК виводиться лютерная вода, збагачена хвостовими домішками, а з верхньої частини відбирають ректифікований спирт.

Для отримання спирту високої якості («Люкс») ректифікований спирт направляють на поживну тарілку колони залишкового очищення (метанольна) - далі ККО. У ККО відбувається остаточне очищення спирту від кінцевих домішок у вигляді непастеризованого спирту і проміжних домішок у вигляді частини спирту, що відбирається з куба ККО. З верхньої частини ККО відбирають ректифікований спирт.

Для збільшення виходу спирту, щодо теоретичного, сивушну фракцію, ФГЕС, непастеризований спирт направляють в збірник і потім на поживну тарілку розгінної колони - далі РЗК.

У РзК спирт витягується з суміші сивушної фракції і ФГЕС і концентрують домішки у вигляді СЕАК - сивушних-ефіро-альдегідного концентрату. Кубовий залишок РЗК (вмістом алкоголю 6 ... 12% об.) Направляють в БК.

Дегідратація

Для отримання дегідратованого етанолу використовують процес адсорбції на молекулярних ситах. Спирт сирець направляють по черзі в спеціальні ємності, заповнені спеціальною насадкою. Проходячи через шар насадки етанол, звільняється від вологи і кінцевий вміст води скорочується до 0,05% об.

Мебранне очищення післяспиртової барди (DDGS)

Вся барда з БК послідовно надходить на:

- декантерну установку, де відбувається її поділ на фільтрат барди і кек

- мембранну установку, де відбувається виділення з фільтрату барди дріжджі-білкового концентрату (ДБК)

Отсепарарований кек і ДБК змішують з отримання білково-вітамінного концентрату (БВК).

БВК далі сушать і в сухому вигляді направляють в склад і на реалізацію, а очищений фільтрат барди після рН корекції використовують для приготування замісу.

Сушка БВК

Для сушки БВК використовують повітряно-сушильний агрегат, який використовує в якості теплоносія гострий пар, природний газ або тверде паливо.