Wykorzystanie technologii baromembranowych w cyklach środowiskowych

- Zastosowanie membran ceramicznych do obróbki zużytych płynów smarowo-chłodzących

- Zastosowanie membran ceramicznych do uzdatniania wód zawierających ropę naftową

ZASTOSOWANIE MEMBRAN CERAMICZNYCH DO OBRÓBKI ZUŻYTYCH PŁYNÓW SMAROWO-CHŁODZĄCYCH

Smary chłodzące są niezbędnym elementem większości procesów obróbki skrawaniem i ciśnieniem materiałów. Toczenie, frezowanie, wiercenie, szlifowanie i inne procesy obróbki skrawaniem stali, żeliwa, metali nieżelaznych i stopów, niemetalicznych materiałów konstrukcyjnych, tłoczenie i walcowanie metali charakteryzują się dużymi obciążeniami statycznymi i dynamicznymi, wysokimi temperaturami, wpływem obrabianego materiału na Narzędzia tnące, Urządzenia do tłoczenia i walcowania. W tych warunkach głównym celem chłodziwa jest zmniejszenie temperatury, parametrów mocy obróbki i zużycia narzędzia tnącego, matryc i rolek, aby zapewnić zadowalającą jakość obrabianej powierzchni. Ponadto chłodziwo musi spełniać wymagania higieniczne, środowiskowe i inne, mieć kompleks antykorozyjny, detergentowy, przeciwdrobnoustrojowy i inne właściwości operacyjne. Zastosowanie chłodziwa do obróbki metali przez cięcie i nacisk pozwala zwiększyć wydajność urządzeń, poprawić dokładność obrabianych powierzchni i zmniejszyć ich chropowatość, zmniejszyć wady, poprawić warunki pracy, aw niektórych przypadkach zmniejszyć liczbę operacji technologicznych.

Asortyment chłodziwa w krajach uprzemysłowionych obejmuje oleje przemysłowe i inne frakcje naftowe z dodatkami, emulsole (tworzące gruboziarniste emulsje w wodzie), a także inne kompozycje, które dają mikroemulsje lub przezroczyste roztwory w wodzie. Najczęstsze chłodziwa to oleje ropopochodne (zwykle z dodatkami przeciwzużyciowymi i przeciwzużyciowymi) i ich 3...10% emulsji.

BM technologia przetwarzania zużytego chłodziwa pozwala jednocześnie rozwiązać trzy główne problemy:

- Podział zużytego chłodziwa na emulsol i wodę;

- Zagęszczanie zużytego emulsolu w celu jego regeneracji i możliwości ponownego wykorzystania;

- Uzdatnianie wody w celu zmniejszenia obciążenia środowiskowego i możliwości ponownego użycia.

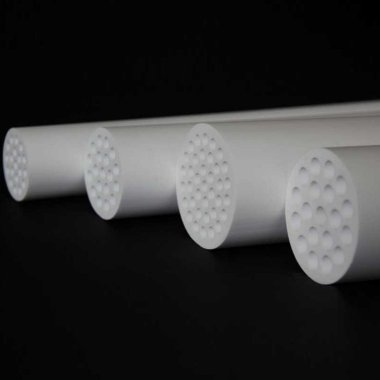

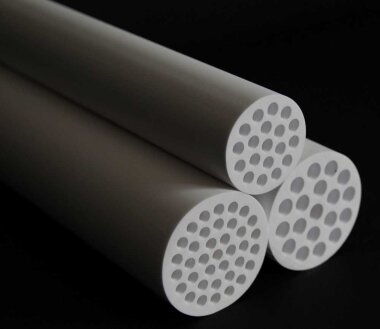

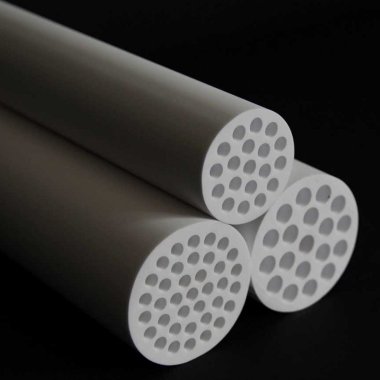

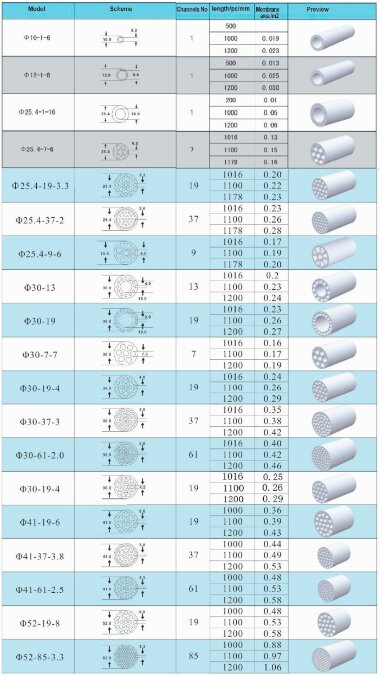

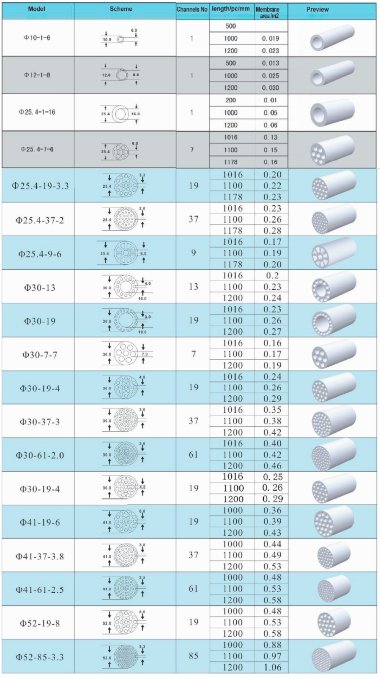

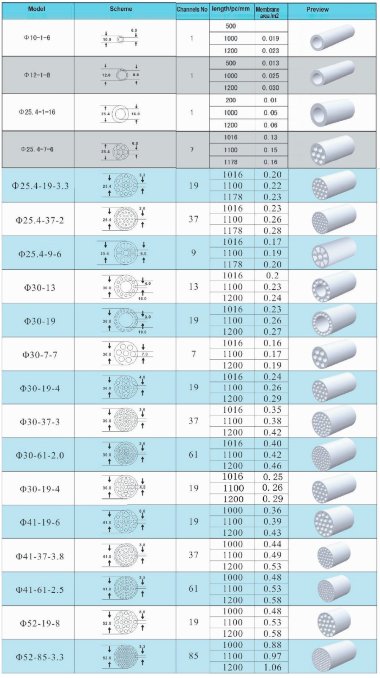

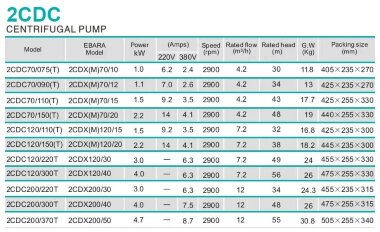

Znane są przykłady realizacji technologii BM do przetwarzania zużytego chłodziwa w instalacjach z membranami ceramicznymi i polimerowymi, porównawcze właściwości instalacji podano poniżej.

Biorąc pod uwagę dane porównawcze, dalsze prace nad wykorzystaniem technologii BM do przetwarzania zużytego chłodziwa przeprowadziliśmy tylko na membranach ceramicznych.

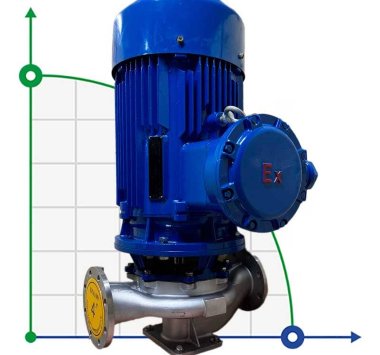

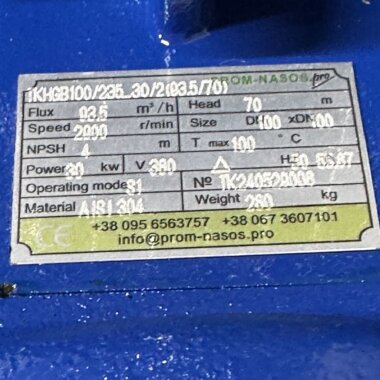

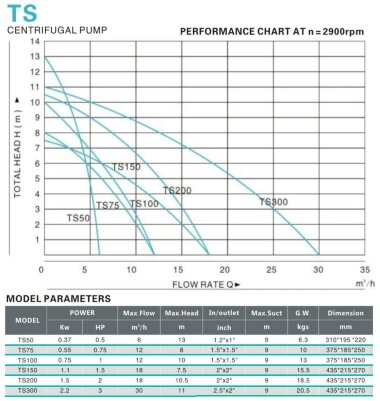

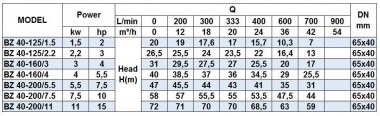

Stosunek wydajności przepływu chłodziwa zastosowanego w procesie tłoczenia na zimno cienkiej blachy w obróbce na ceramicznych membranach MF (UF) oraz schemat strukturalny procesu BM podano poniżej.

Permeat jest wodą techniczną, której jakość umożliwia jej odprowadzanie nie tylko do sieci kanalizacyjnej, ale także do cieków powierzchniowych. Najbardziej obiecujące jest ponowne wykorzystanie wody w cyklach technologicznych.

Koncentrat można poddać recyklingowi przez ponowne użycie lub skierować w celu dalszego zagęszczania, a następnie recyklingu przez spalanie.

ZASTOSOWANIE MEMBRAN CERAMICZNYCH DO UZDATNIANIA WÓD ZAWIERAJĄCYCH ROPĘ NAFTOWĄ

Należy od razu zauważyć, że technologia BM W procesie oczyszczania ścieków zawierających ropę naftową może być stosowana tylko na etapach końcowego oczyszczania / oczyszczania ścieków. Ekonomicznie niepraktyczna jest instalacja membranowa na pierwszych etapach czyszczenia-zbyt często trzeba ją wypłukać, ponadto konstrukcja instalacji membranowych nakłada znaczne ograniczenia na uzdatnianie wody z wtrąceniami ściernymi-piaskiem.

Schemat strukturalny procesu BM procesu oczyszczania ścieków zawierających ropę podano poniżej

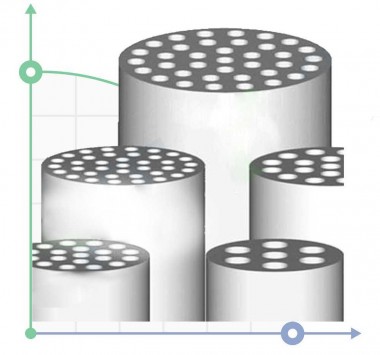

BM instalacje z ceramicznymi filtrami MF mogą być stosowane do oczyszczania wód zawierających ropę naftową w następujących cyklach procesowych:

- Uzdatnianie wody płastowej przy wydobyciu ropy naftowej;

- Oczyszczanie wód płynących w portach;

- Czyszczenie wód myjących w myjniach samochodowych i stacjach benzynowych.

Permeat jest wodą techniczną, której jakość umożliwia jej odprowadzanie nie tylko do sieci kanalizacyjnej, ale także do cieków powierzchniowych. Najbardziej obiecujące jest ponowne wykorzystanie wody w cyklach technologicznych.

Koncentrat jest usuwany przez spalanie, Wraz z odpadami zawierającymi ropę naftową w cyklu oczyszczania wstępnego (zbiorniki na ropę naftową, flotatory itp.).

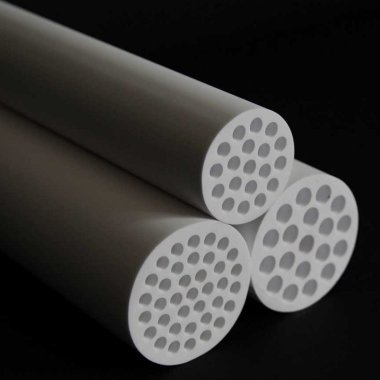

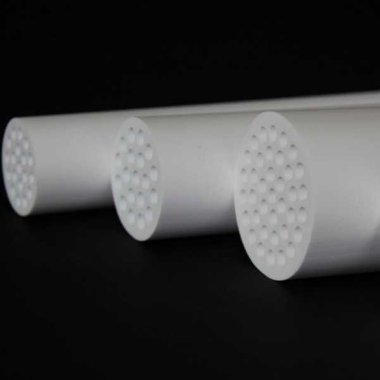

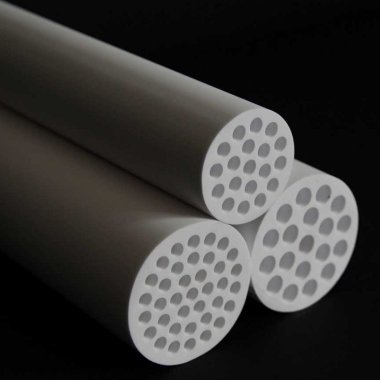

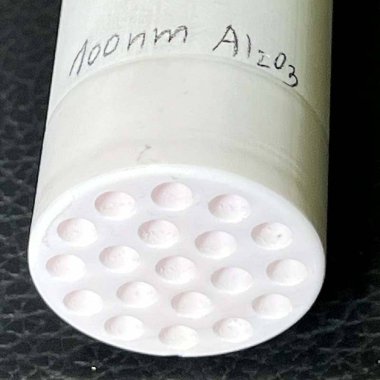

Wygląd produktów do uzdatniania wody w instalacji BM z ceramicznymi filtrami MF znajduje się poniżej.