Zautomatyzowany system sterowania

Przeznaczenie zautomatyzowany system

Zautomatyzowany system sterowania procesami technologicznymi działy dorabiania przeznaczone są do osiągnięcia wysokiej wydajności pracy urządzeń technologicznych poprzez realizacji przepisów technologicznych, poprawy jakości produktu końcowego i obniżenia jego kosztów.

Główne tryby pracy

Zakłada się trzy główne typy trybu pracy zautomatyzowanej systemy:

- Tryb pracy ręcznej;

- automatyczny tryb pracy;

- zdalny tryb pracy.

Ręczny tryb pracy Zautomatyzowanej systemy sterowania procesami technologicznymi - bezpośrednie sterowanie przez operatora położeniem regulatora (wg stanu siłownika) - na podstawie danych wprowadzanych za pośrednictwem urządzeń wejściowych stacji operatorskiej zarządzania operacyjnego.

automatyczny tryb pracy Zautomatyzowanej systemy sterowania procesami technologicznymi - Operator pełni funkcje monitorowania i nadzoru pracy urządzeń technologicznych, które są automatycznie sterowane (m.in. pod działaniem regulatora), przepływem procesu technologicznego. Utrzymanie określonego trybu odbywa się za pomocą zestawu narzędzi programowo-technicznych systemy automatycznie lub pod kontrolą systemu zarządzania najwyższego poziomu.

Zdalny tryb pracy zautomatyzowanej system sterowania procesami technologicznymi - operator z poziomu operatora systemu formuje polecenia i zadania niezbędne do stabilizacji lub zmiany parametrów trybu technologicznego, w tym w celu zapobiegania i lokalizowania wypadków i Sytuacji Nadzwyczajnych. Ponadto Operator pełni funkcje sterowania i nadzór nad pracą urządzeń technologicznych i przebiegiem procesu technologicznego.

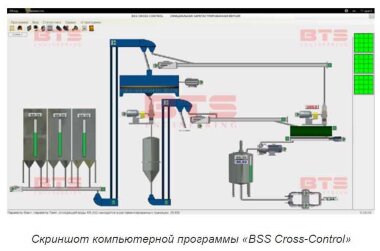

Screenshot komputer programy«BSS Cross-Contrul»

Kompleks sprzętowo-programowy zautomatyzowanej systemy sterowania procesami technologicznymi

Kompleks sprzętowo-programowy zautomatyzowanej systemy sterowania procesami technologicznymi obejmuje:

- programowalny sterownik logiczny (PLC);

- stacja operatorska oparta na komputerze osobistym, z zainstalowanym systemem operacyjnym Linux OpenSuse i SCADA-pakietem BSS Cross-Contrul;

- oprogramowanie aplikacji PLC;

- oprogramowanie użytkowe stacji operatora;

- oprogramowanie aplikacyjne serwera danych;

- Czujniki i przetworniki pierwotne do kontroli parametrów technologicznych i stanów urządzeń podstawowych;

- siłowniki regulacyjne.

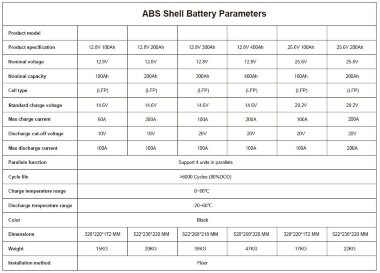

Sygnały wyjściowe czujników i pierwotnych przetworników parametrów technologicznych - zazwyczaj elektryczne

ciągłe sygnały DC 4-20 mA.

Sygnały wyjściowe czujników stanu urządzeń głównych -

elektryczne dyskretne sygnały = 24V lub ~ 220V.

Sygnały wyjściowe kontrolera do sterowania wykonawczego

mechanizmami są elektryczne sygnały ciągłe prądu stałego 4-20 mA.

Wyjścia sterujące

siłownikami - elektryczne sygnały ciągłe = 24V lub elektryczne sygnały dyskretne = 24V

lub ~ 220V.

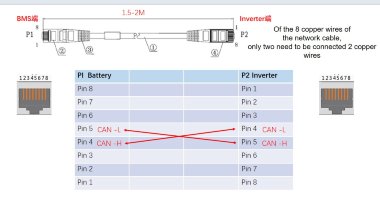

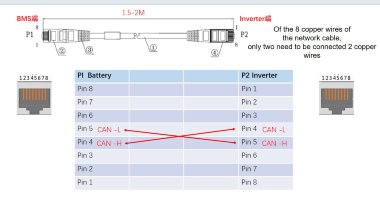

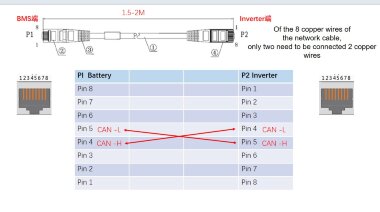

Komunikacja przez sieć jest realizowana przy użyciu standardowego protokołu TCP / IP.

Wymiana informacji

pomiędzy elementami systemu-automatyczny.

Komunikacja wewnętrzna zautomatyzowanej system sterowania procesami technologicznymi

Dla systemu połączenia wewnętrzne ASU TP funkcjonują następująco:

- Prąd (4 ÷ 20mA lub dyskretny) sygnał z czujnika przez przewodową linię komunikacyjną trafia do programowalnego sterownik logiczny (PLC);

- PLC według określonych algorytmów wytwarza sygnał informacyjny, który jest wysyłany do zautomatyzowanego pracownika miejsce operatora-ARM, sygnał zawiera, wytworzone na podstawie podanych algorytmów, zalecenia dotyczące wpływ na mechanizm wykonawczy. W przypadku braku zmian algorytmów przez operatora, sygnał sterujący jest wysyłany do mechanizmu wykonawczego. Jeśli operator podejmie decyzję o zmianie algorytmu, wówczas PLC tworzy sygnał sterujący oparty wyłącznie na decyzji operatora;

- Prąd sterujący (4 ÷ 20mA lub dyskretny) sygnał jest odbierany przez siłownik i wykonywany. Mechanizm wykonawczy informuje PLC o wykonaniu sygnału;

- System jest gotowy do nowej pętli wykonania polecenia.

W przypadkach przewidzianych przez program sterujący, według określonych algorytmów zautomatyzowanej system sterowania procesami technologicznymi prowadzi badanie czujników i wykonawczych

mechanizmów, informując operatora o ich stanie.

Ze względów bezpieczeństwa, w razie wystąpienia awarii

sytuacji, Przejście mechanizmów w stan «wypadek» jest naprawiany przez system, archiwizowany i wywoływany

wiadomość z opisem przyczyny.

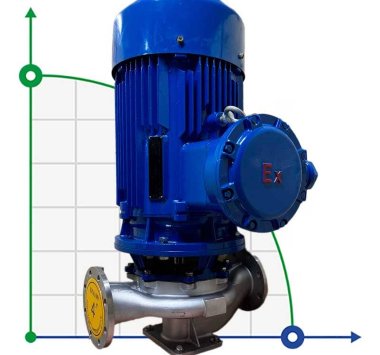

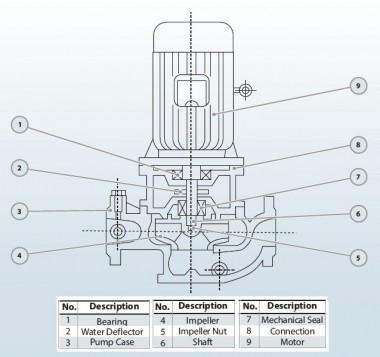

Schemat blokowy zautomatyzowanego systemu kontroli i sterowania działu dorabiania