Audyt stanu sprzętu, diagnostyka drgań i osiowanie

Audyt zdatności do użytku urządzeń przedsiębiorstwa, w którym eksploatowane są maszyny i mechanizmy z napędami, składa się z trzech etapów, a mianowicie:

- 1. Diagnostyka wibracyjna maszyn i mechanizmów napędowych.

- 2. Sprawdzenie współosiowości maszyn i mechanizmów napędowych.

- 3. Proces laserowego osiowania wałów.

Wibrodiagnostyka urządzeń jest jedną z metod sprawdzania niezawodności i sprawności mechanizmów, maszyn i zespołów, która polega na pomiarze i analizie poziomów drgań mechanizmów napędowych i silników podczas ich pracy z obciążeniem, co pozwala określić, jakie stan techniczny w jakim się znajdują.

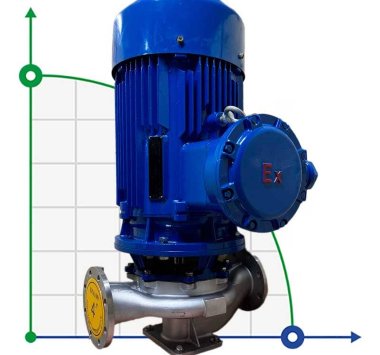

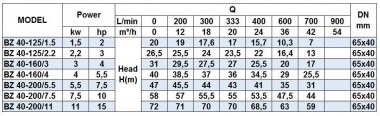

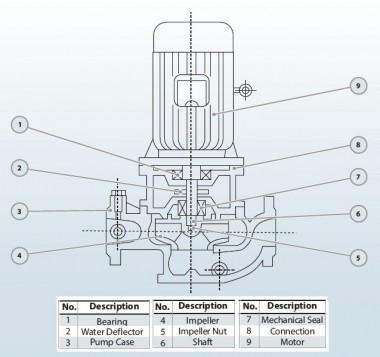

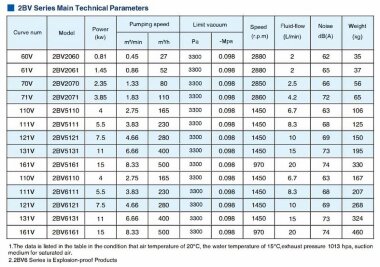

Diagnostyką wibracyjną przeprowadzamy silniki, skrzynie biegów, wentylatory, turbiny, zespoły łożyskowe, sprężarki, pompy i inne urządzenia.

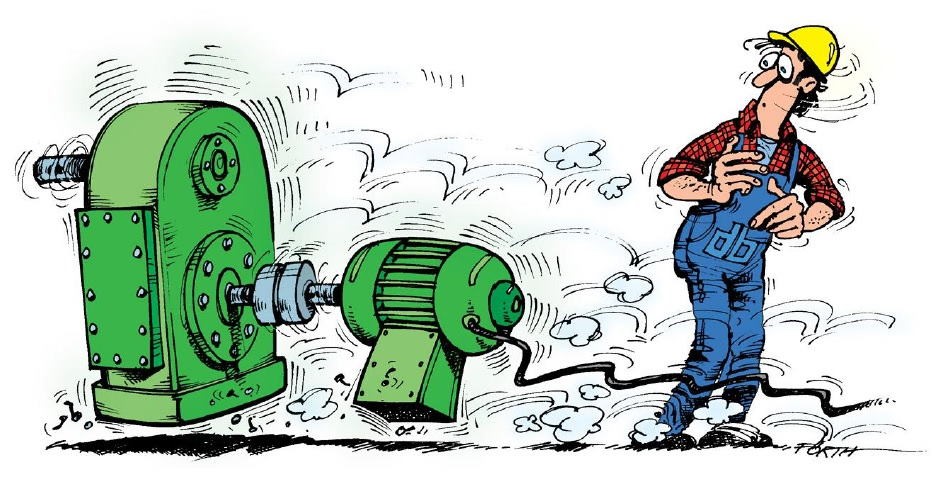

Bardzo często, zwłaszcza po zainstalowaniu szybkich maszyn i mechanizmów napędowych, podczas uruchamiania istnieje potrzeba precyzyjnego ustawienia sprzętu. Przede wszystkim wyrównanie wałów silnika elektrycznego z pompą, sprężarką, wentylatorem, agregatem itp.

Urządzenia, w których wały nie są współosiowe, są niebezpieczne i w wielu przypadkach mogą prowadzić do negatywnych konsekwencji, takich jak:

- zwiększenie poziomu wibracji (pionowych, poziomych) urządzenia;

- zniszczenie fundamentu i zamocowanie jednostki;

- nadmierne nagrzewanie łożysk (ślizgowych lub kulkowych);

- rozszczelnienie sprzętu;

- przedwczesne uszkodzenie złącza sprzęgającego, zespołów łożyskowych, uszczelnień mechanicznych i dławnicowych;

Aby to zrobić, należy w odpowiednim czasie sprawdzić niewspółosiowość za pomocą precyzyjnego laserowego ustawiania wałów (osiowanie) - proces korygowania położenia osi obracających się elementów mechanizmu względem siebie - zgodnie z niezbędne normy i tolerancje.

Laserowe urządzenia do osiowania pozwalają stosunkowo szybko i skutecznie nie tylko wskazać ujemne ustawienie maszyny i półsprzęgła napędowego, ale także przekazać specjalistom niezbędną instrukcję, co należy zrobić, aby je skorygować z dokładnością nie większą niż 0,03 mm.

Proces laserowego osiowania wałów przebiega następująco:

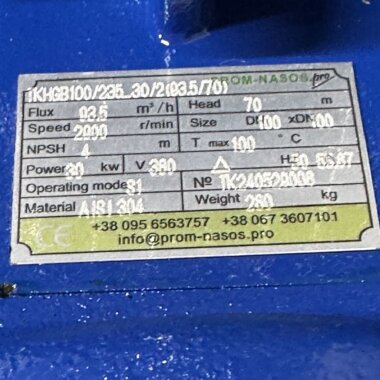

Przygotowanie do osiowania, zebranie i analiza informacji technicznych o sprzęcie, inspekcja elementów centrali, mocowanie do fundamentu, możliwość zainstalowania laserowego systemu pomiarowego i obecność ograniczeń.

Wykonanie niezbędnych pomiarów maszyny napędowej w celu wprowadzenia do pamięci urządzenia informacji niezbędnych do obliczenia wartości niewspółosiowości agregatu. Wyznaczanie rzeczywistych wartości niewspółosiowości wałów mechanizmów i maszyn.

Na koniec ogólna ocena wyników pomiarów uzyskanych przy użyciu przyrządów i decyzja o ewentualnym wykonaniu osiowania.

Podczas osiowania wałów koryguje się położenie zespołów w kierunku pionowym i poziomym, aż do uzyskania wartości niewspółosiowości kątowej i przemieszczeń równoległych w wymaganych tolerancjach, które są określone w dokumentacji eksploatacyjnej.

Następnie przeprowadza się powtórny pomiar kontrolny w celu potwierdzenia wyniku osiowania urządzenia, sporządzany jest formularz laserowego ustawienia urządzenia ze wskazaniem najnowszych i poprzednich wskaźników ustawienia oraz, jeśli to konieczne, montaż uszczelek przed nieuprawnioną ingerencją przez niewykwalifikowane osoby personel.